Mitsubishi Colt CC4A

Après la destruction de l'AMR500, mon choix s'est porté sur un autre type de compresseur : le modèle Eaton M45

Il est monté d'origine chez Mercedes, c'est également le même modèle que celui monté sur la Mini Supercharged.

- Spécifications techniques du compresseur.

- Rapport de démultiplication pour la poulie et la courroie.

- Démontage pour inspection du nez de compresseur.

- Support de montage du compresseur

- Remplacement de l'huile

- Le galet tendeur de la courroie

- La courroie d'entrainement

- Le collecteur entrée/sortie du compressseur

- La sonde de température

- Le remontage avec le support fait sur mesure et les protections thermiques.

- La soupape de décharge

- Intercooler & son piping

- La boite à air

- Découpe du capot

- Boitiers de controle du ventilateur et sprays à eau de l'intercooler

- Sprays de l'intercooler

- Ventilateur de l'intercooler

- Ecope de l'intercooler

Spécifications :

Volume déplacé en litre par rotation 0.750

Régime de rotation max 14'000 tours

Diamètre de la poulie stock : 84 mm (6PK)

|

|

|

| Puissance absorbée par le compresseur en fonction de son régime de rotation | Volume d'air déplacé en fonction du régime de rotation | Température de fonctionnement en fonction de la pression délivrée et régime de rotation |

Pour calculer la pression de suralimentation disponible, la formule est la suivante :

Volume déplacé par le compresseur en CC x Rapport de démultiplication, le tout divisé par le volume déplacé par le moteur (par tour)

Soit, dans le cas du 4g93 (1'834cc de cylindrée), avec la poulie moteur d'origine :

(750 x 1.72) / (1834/2) = 1.41 soit 0.41 bars.

En tenant compte d'une perte de rendement de 25%, un pression réaliste finale serait donc de 0.3 bars, avec ce setup stock.

Pour le calcul du rapport de démultiplication, j'ai simplement divisé la taille de la poulie de l'arbre moteur (140 mm) par celle du compresseur (84 mm)

Epaisseur la courroie : entre 4 à 5 mm

La poulie d'origine du M45 est une 6 gorges , contre 5 pour la poulie d'arbre moteur du 4G93, je vais donc essayer avec une courroie 5PK, et ensuite changer la poulie ultérieurement pour un diamètre plus adapté, et en même temps passer sur une poulie 5PK.

Calculateur Excel pour un compresseur Eaton M45

|

|

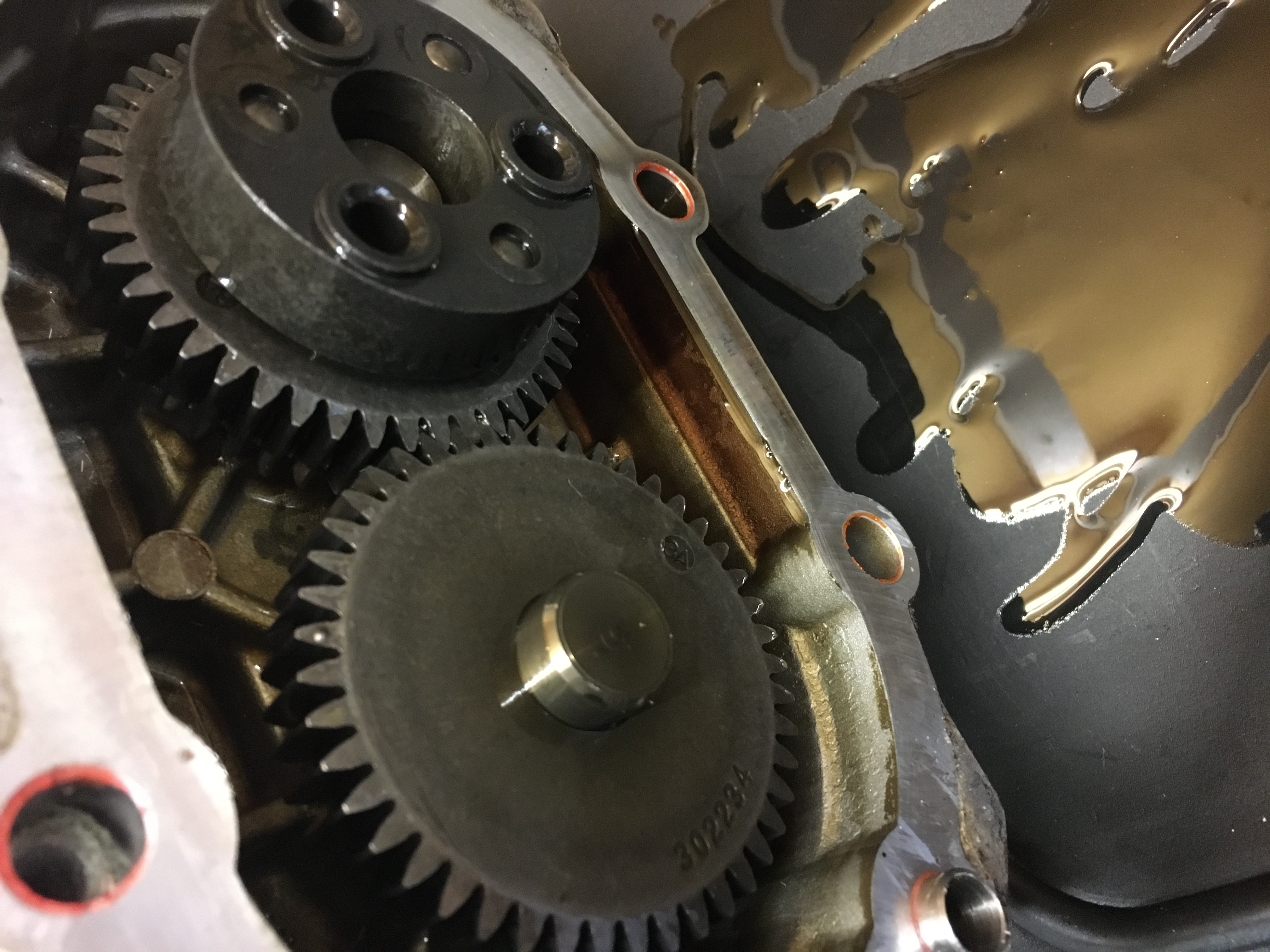

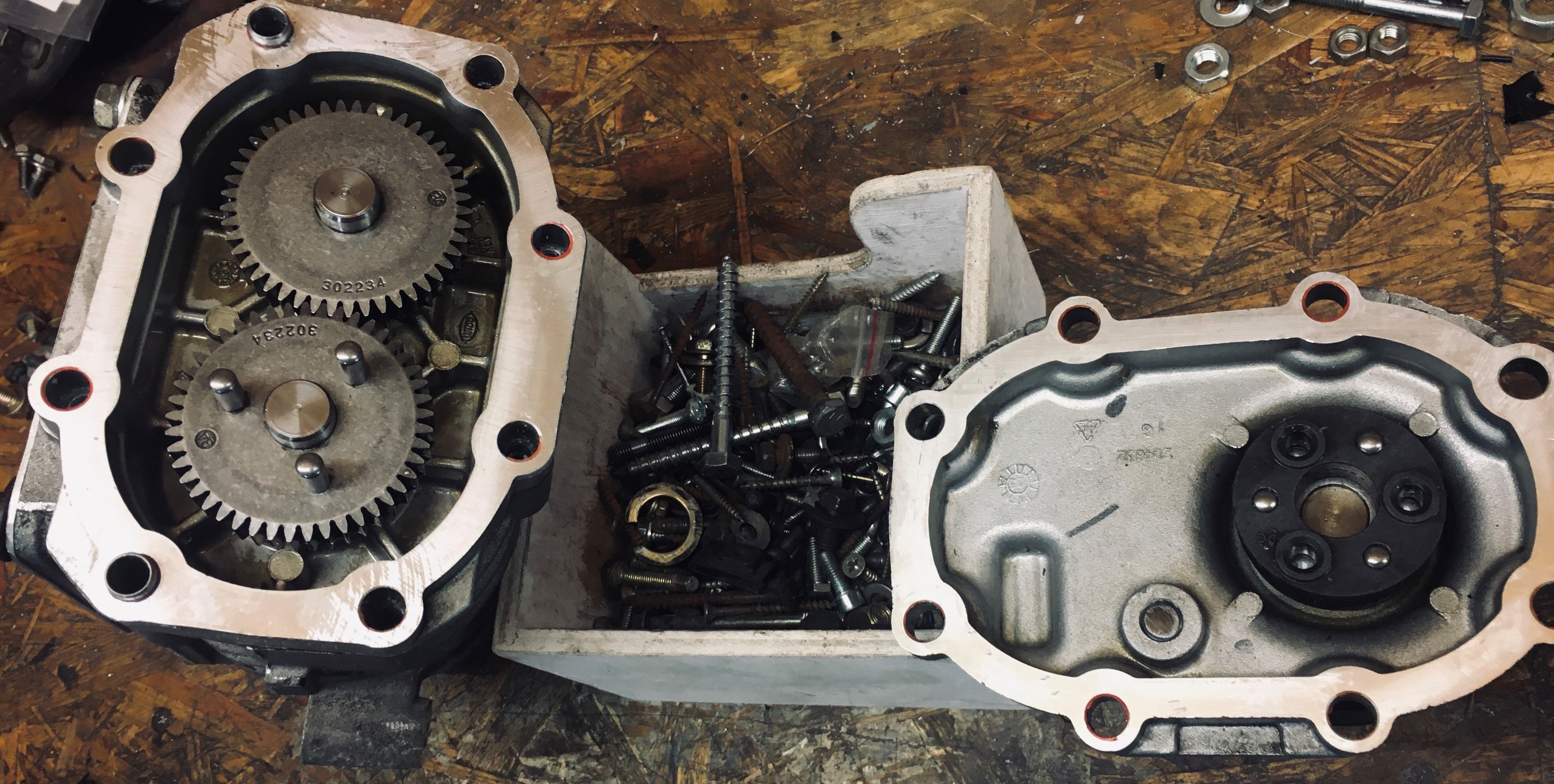

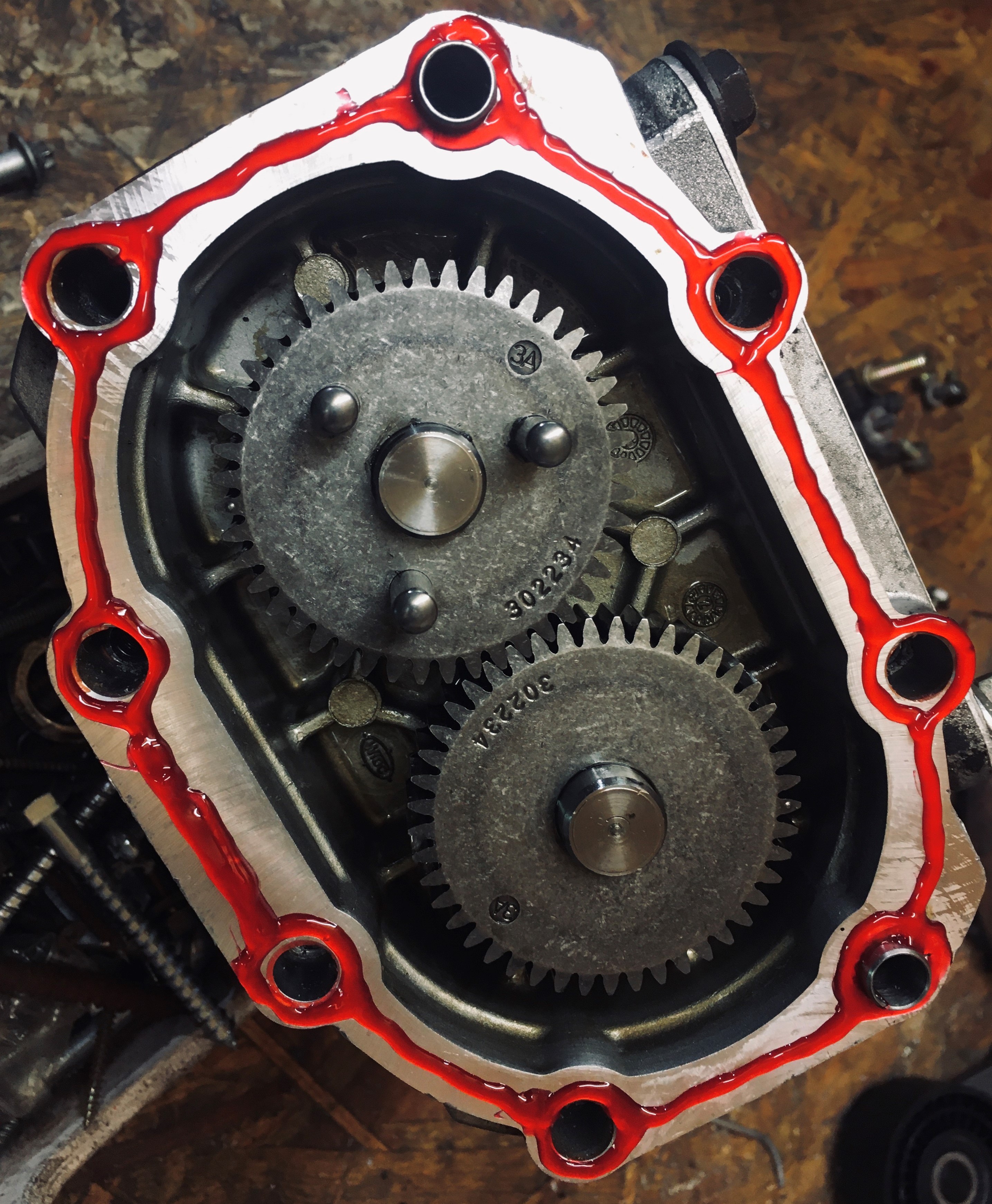

Démontage et inspection du nez du compresseur.

L'idée était de contrôler l'état de la pignonnerie et de l'huile.

Après un démontage assez simple : il suffit de défaire les 8 boulons de la tête du compresseur avec une douille de 8, la tête sors très facilement, et permet ainsi une inspection aisée et un nettoyage soigneux de l'huile usagée.

Le bouchon de remplissage/vidange a donné plus de fil à retordre : l'empreinte imbus n'a pas résisté à la tentative de desserrage: il a fallu donc percer et sortir le bouchon avec un extracteur...

Il est facile de remplacer le bouchon avec un simple boulon métrique M10.

L'huile d'origine n'était pas de première fraicheur : de couleur caramel, elle avait fait son temps. Ses compresseurs sont soit disant "lubrifié à vie" mais un remplacement de l'huile est préconisé tous les 60-80'000 kms, ou moins si celui-ci est fortement sollicité.

|

|

Lors du remontage du nez de compresseur, un soin tout particulier doit être donné pour éviter toute fuite.

Nettoyage et dégraissage soigneux des deux plan de joints, afin que le nouveau joint qui sera appliqué adhère parfaitement et assure une étanchéité parfaite.

Pour le joint à effectuer, la prise de risque est minimale : le produit Loctite 5800 fera parfaitement l'affaire :

|

|

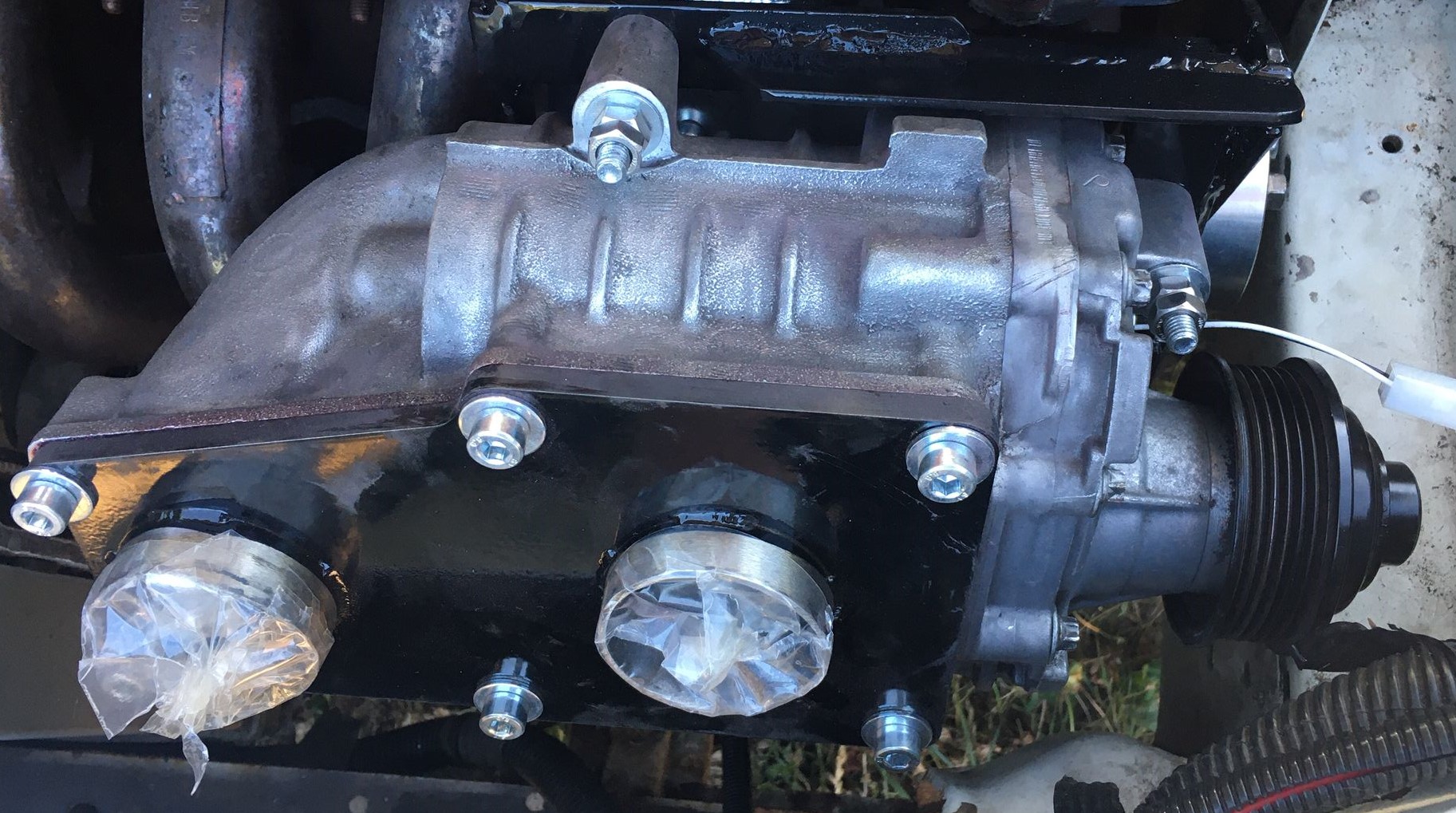

Fabrication du support du compresseur

Je vais utiliser les mêmes points d'ancrages que pour l'AMR500, c'est à dire les points de fixation qui servaient à la pompe de direction assistée que j'ai retiré.

Les points de fixations du M45 ont l'avantage, contrairement à l'AMR500 d'êtres tous sur le même plan, ce sera donc bien plus facile de réaliser le support.

Je vais opter pour un berceau de fixation type "panier", les compresseur y sera fixé par ses 4 points d'ancrages, une fois celui-ci posé dans son "panier".

Ce système a plusieurs avantages : il permet de réaliser un support très rigide (le compresseur pèse environ 10Kg, et a un léger portafaux, de plus il permet de le retirer et de le remettre en place facilement, en enlevant seulement 4 écrous.

|

|

|

La fabrication du support de compresseur me coute de nombreuses heures de travail : il faut monter, tester, mesure, demonter, couper, souder, remonter, etc....Ceci afin de s'assurer que tout s'aligne bien. Ce sont des opérations extrêmement chronophages, mais indispensables...

Mais doucement, la lumière apparait au bout du tunnel.

Afin de tester les premiers tours du compresseur sur le moteur, je doit refaire le plein d'huile de son carter et installer le système de tension pour la courroie.

Tout d'abord commander un peu d'huile neuve.

Après de nombreuses recherches sur le net, j'en suis arrivé à la conclusion, que le plus sage est de remplacer l'huile par celle...d'origine.

De très nombreuses personnes ont fait d'innombrables tests avec beaucoup de types d'huiles différentes diverses et variées, et visiblement le meilleur rapport prix/performance est l'huile de synthèse d'origine de chez ACDelco.

Elle est vendue en petit bidon de 118 ml sous la référence origine : 10-4041

La contenance du bidon est prévue pour un remplacement complet de l'huile du carter.

Opération préconisée tous les 60-80'000 Km.

Le bidon est vendu avec un embout permettant le remplissage par le bouchon de vidange du compresseur, c'est ainsi une opération aisée.

L'huile est de composition inconnue : plutôt fluide, transparente et inodore. D'après certains sites il s'agirait d'une huile de synthèse, utilisée dans l'aviation et nottamment les turbo-jets, mais la encore, aucune certitude.

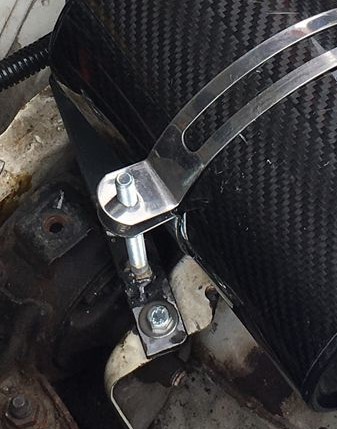

Le galet tendeur pour la courroie :

Impossible de fabriquer un système entrainée par une courroie sans le système de tension pour cette dernière.

Ce n'est pas la chose la plus simple à réaliser : il faut trouver le bon système, qui permet dans le peu de place disponible d'assurer une tension suffisante. Mais surtout il ne faut penser à une possible évolution du système : si j'installe plus tard une poulie plus petite, il faudra donc pouvoir assurer une tension suffisante avec une courroie moins tendue ou plus petite...

Afin de faire simple: j'ai opté pour un galet de tension avec excentrique de chez Suzuki : de part sa taille (19 mm de large) et composé d'un gros roulement en acier, il pourra encaisser un régime soutenu et des températures plus importantes qu'un galet plastique.

Diamètre : 88 mm

Référence OEM : SUZUKI 9160-81A00

Disponible chez MaxGear (dans n'importe quel e-shop de pieces auto) : MAXGEAR - RÉF : 54-1488

Son montage et réglage est très simple : la fixation du galet s'opère avec un boulon de 8 (trou du bas), et son blocage en position excentrée avec un boulon via la fenêtre de réglage ovale du haut.

Pour position le galet dans la bonne position de tension, avant de le bloquer en position avec le boulon du haut, il suffit de le faire tourner en utilisant une grosse clé hexagonale dans le logement du milieu.

Le montage à blanc sur la photo ci-dessous, permet de bien se rendre compte du montage.

Bien évidement le boulon de 8 qui dépasse est coupé à la bonne longueur ensuite, afin de pouvoir retirer et replacer un galet neuf, facilement sans avoir à tout démonter.

La courroie d'entrainement du compresseur

Elément indispensable pour faire fonctionner le tut, il n'est pas toujours simple de calculer la bonne dimension du premier coup...

Néanmoins dans mon cas, une courroie 5PK1100 de chez Contitech (Continental) fait parfaitement l'affaire.

Rien de plus à mentionner, si ce n'est que le choix d'une courroie de qualité est primordial, au vu des contraintes qu'elle va subir.

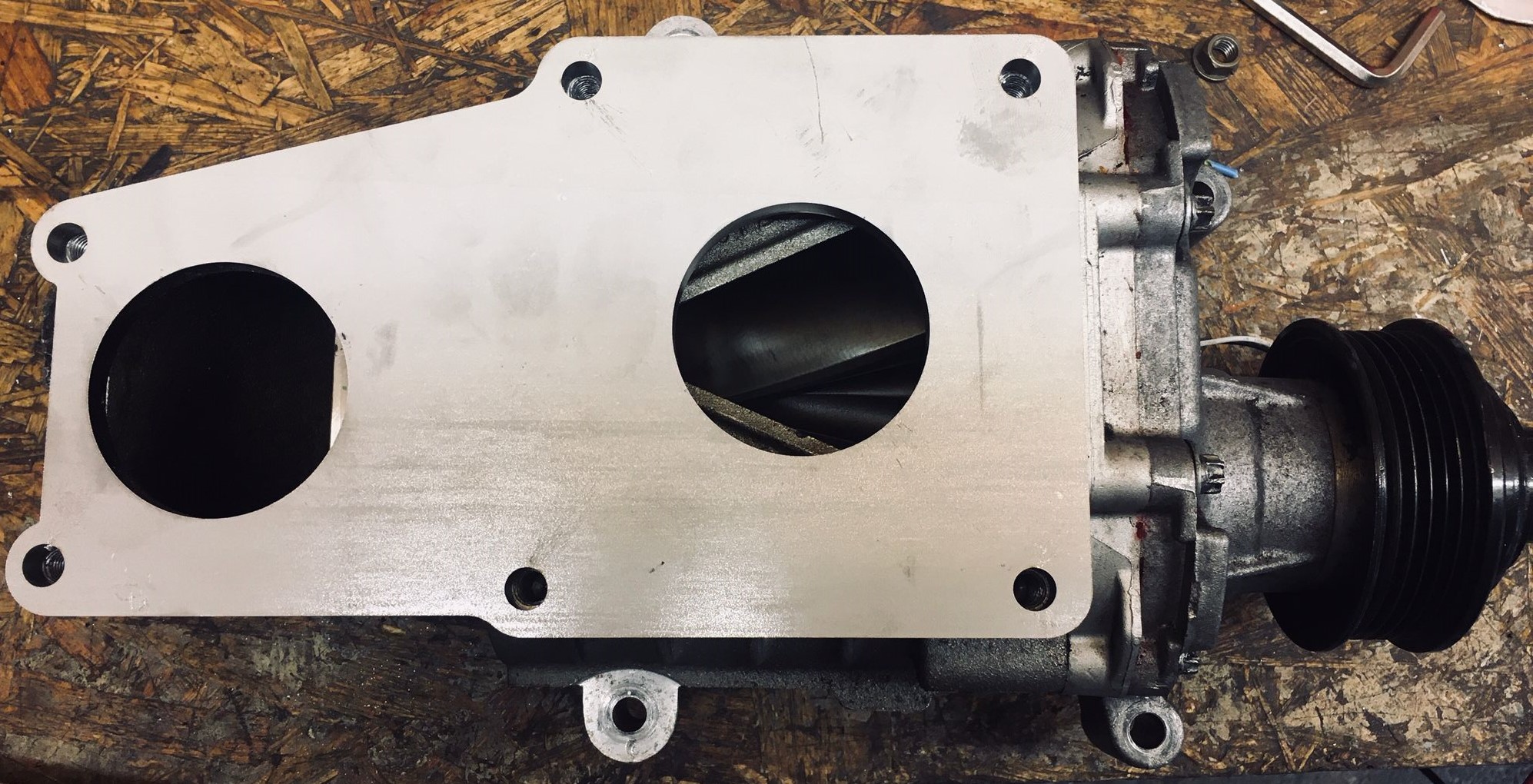

Le collecteur entrée/sortie du compresseur

Ce compresseur est monté sur un véhicule Mercedes, il est donc équipé d'origine d'un collecteur spécifique qui tortille autour de lui, afin de brancher sur le bloc.

Dans mon cas, il est simplement impossible (et inutile) d'utiliser cette pièce, puisqu'elle est spécfique à Mercedes : il faut donc créer de toute pièce une plaque d'adaptation qui va se monter en lieu et place de celle d'origine sur le compresseur, et permettre ainsi d'avoir une entrée et une sortie exploitable.

Pour ce faire, direction l'atelier de découpe au laser : je fait fairê une platine aux exactes dimensions du compresseur, en acier inox de 8mm d'épaisseur.

2 orifices de 57 mm de diamètre sont découpés, j'y souderais mes deux manchons pour créer les connections aux durites d'entrée et de sortie.

|

|

|

|

|

|

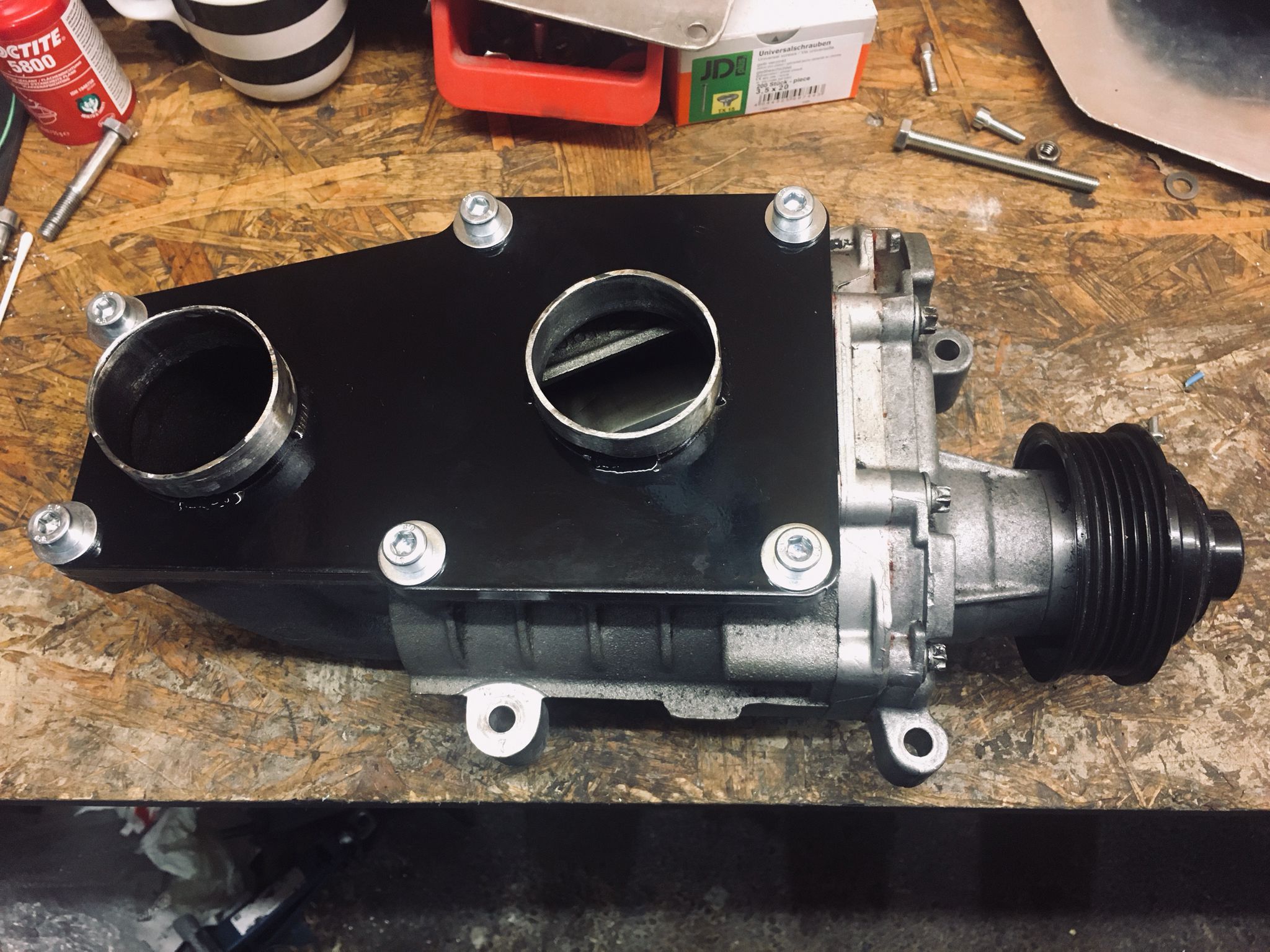

Voila, tout est prêt pour le remontage.

Le corps du compresseur a été nettoyé avec une Dremel équipé d'une brossette, la peinture noire 2K de la plaque d'adaptation et du support est sèche.

Tout est remonté, il ne reste plus qu'à brancher la bête sur le bloc et commencer les essais en conditions réelles.

la sonde de température n'est pas du tout un élément d'origine, mais par curiosité je voulais savoir à quelle tempértaure monte l'huile dans le carter des pignons du compresseur. Il est toujours utile de connaitre cette valeur afin de pouvoir surveiller l'usure de l'huile ou un problème mécanique qui ferait alors fluctuer anormallement cette valeur.

Coup de chance Eaton, propose meme une courbe de tempéarture en fonction du régime de rotation. Nous savons donc qu'en fonctionnement entre 5 et 10 Psi (entre 0.3 et 0.7 bars) la température ne doit pas dépasser les 170° au maximum (et encore, cette valeur étant atteinte dans la limite de fonctionnement du compresseur à 14'000 tours). Nous pouvons donc en déduire que si cette température d'huile dépasse les 150° en fonctionnement "normal", alors il peu y avoir un problème au compresseur, sinon tout est ok. Un bon moyen de garder la pédale "lourde" avec l'esprit serein.

Pour le montage de la sonde, j'ai utilisé le trou de remplissage/vidange d'huile du compresseur. La sonde est en laiton avec un filet 1/8NPT, non adaptée au trou et pas du filet d'origine.

J'ai donc repercé le trou, refiélé le tout, et la sonde (avec deux rondelles cuivre d'épaisseur) sécurisée avec un peu de teflon s'y visse parfaitement. Bien qu'assez longue, elle ne touche pas les pignons internes grâce à l'épaissseur suplémementaire des rondelles cuivres.

le tout relié via un connecteur rapide au manomètre digital installé sur le tableau de bord: très lumineux, il offre une lecture precise et bien visible, même en plein soleil.

|

|

Le remontage avec le support fait sur mesure et les protections thermiques.

Grâce au support de fixation sur mesure, le positionnement du compresseur en place n'est pas la plus grosse dificultée.

D'abord placer une toile de protection thermique autour du tube de sortie du cylindre 4, ce le permettra de ne pas rayonner de chaleur contre le corps du carburateur.

Cette toile est un sandwich de fibre de verre et de film aluminium : facilement formable, elle résiste à des températures de près de 1000°

Je l'utilise avec succès sur un autre véhicule : la résistance est excellente.

Le support est fixé avec 3 boulons neufs (douille de 14) sur les points d'ancrages de l'ancienne pompe de direction assistée.

Chose étonnante, ces boulons ne sont pas au pas métrique, ont dirait plutôt un pas fin.

La barre horizontale qui permet d'augmenter la rigidité du tout est fixée, elle avec deux boulons de 8mm. (douille de 8)

|

|

La radiation thermique du collecteur peut être un problème, j'ai donc fabriqué un petite tôle de protection en aluminium, doublée avec ma toile thermique, elle est fixée dans la structure du support et permet ainsi de protéger un peu plus le corps du compresseur de la chaleur de l'échappement.

Le compresseur est fixé en place avec ces 4 gros boulons (douille de 13). Son positionnement est facile, il suffit de le glisser dans son support, glisser les 4 boulons, et serrer le tout. L'ensemble de l'opération dure 5 mn.

Pour remettre en place la courroie, l'ordre des opération est primordial:

- D'abord placer la courroie sur la deuxième gorge de la poulie moteur, et ensuite la placer dans la courroie du compresseur. Le jeu disponible est juste suffisant pour réaliser l'opération avec un peu de patience sans se précipiter.

- Ensuite placer le galet tendeur sur son point d'attache, le pousser au maximum vers le bas pour assurer une bonne tension de la courroie

- Bloquer le galet tendeur en position avec le boulon à tête imbus , et serrer définitivement le boulon d'axe du galet.

Pour un démontage afin de remplacer la courroie, il suffit de procéder en sens inverse.

Par sécurité j'ai ajouté un deuxième contre-écrou, afin d'éviter de mauvaises surprises dues aux vibrations (Ou que sais je)

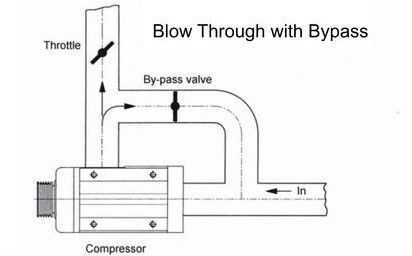

La soupape de décharge (Blow off ou Dump valve)

Le choix du bon modèle de soupape, dans le cas de mon montage est primordial.

Dans le montage stock du compresseur chez BMW ou Merceds, il n'y a pas de soupape de décharge : la raison est simple: le circuit ne peiut pas monter en pression lors de la fermeture du papillon de gaz, car il y a une vanne de bypass monté en amont du compresseur.

Cette vanne, pilotée par le vaccum , s'ouvre quand la pédale de gaz n'est pas solicitée et bypass le circuit de charge du compresseur, en théorie le moteur fonctionne alors en mode atmosphérique. A l'inverse quand la pédale est actionée, le vacuum s'effondre, la vanne de bypass se ferme et remet le circuit de charge du compresseur à l'admissionm moteur.

|

|

Avantage : permet de s'afranchir d'une soupape de décharge, pas de retour de l'air déchargé vers l'admission.

Inconvénient . système peu fiable : ces vannes ne semblent pas avoir une durée de vie de plus de 50'000 km...

- 1er essai avec une dump Forge

J'avais une dump mes cartons, donc essayons d'abord avec celle-ci.

De toute évidence une copie de Dump-valve de chez Forge : visuellement identique, avec le même système de réglage de la pré-contrainte du piston avec un des ressorts de différents tarages de 35 mm de diamètre

L'entrée est de 25 mm diamètre, la sortie 27 mm

1er essais avec le ressort monté d'origine : le ressort noir : essai peu concluant : la soupape décharge tout le temps et empêche toute montée de boost : le ressort est sans doute trop mou, et le peu de vaccum ouvre immédiatement le piston.

Essayons alors le ressort jaune qui devrait être taré pour une pression de boost plus faible : il y a un léger mieux, cette fois, la soupape reste fermée au ralenti et le boost semble être au rendez-vous.

Hélas la surprise sera de courte durée : après quelques minutes, le comportement de la dump devient erratique: après démontage, le verdict est sans appel : les deux o-rings qui assurent l'étanchéité du piston sont fichus...

Cette dump devait sans doute être une mauvaise copie, ou bien les o-rings avaient été mal installés, ou que sais je, bref, il va falloir essayer autre chose

- 2eme essai avec une dump réglable de chez Works Engineering.

La marque Works Engineering est peu connue, elle est pourtant très répandue dans certains pays d'Asie : nottement en Thaïlande (pays d'origine) et en Malaysie. Ils proposent des produits de bonne facture pour un excellent rapport qualité/prix.

J'avais acheté cette dump lors du début du projet avec l'AMR500 et je l'avait oubliée: avec la panne de l'autre dump, elle reprends du service ! Bon point ,elle est réglable avec une molette qui permet de jouer sur la pré-contrainte du ressort.

Les specs de cette dump sont un peu différentes: les entrées et sorties sont en 27 mm de diamètre tous les deux.

Elle est par contre très bruyante, et provoque un bruit strident assez violent.

Après un rapide montage et quelques réglages minimes, le résultat est sans appel ; le tout fonctionne bien mieux, et j'ai déja 0.2 bars de boost à 3'000 tours. Il faut maintenant trouver le bon réglage pour avoir le boost max.

Rapide déconvenue après quelques mois de fonctionnement : la BOV a une fuite de vacuum. Visiblement la conception présente des problèmes, après avoir essayé de la mettre sous vide avec une pompe à vide, le vacuum fuit, la BOV est devenue inutilisable...

3eme esssai : Turbosmart Kompact.

BOV Kompact Plumb Back-25mm de Turbosmart (Ref : TS-0203-1222)

Ce 3eme essai est un peu particulier, il se déroule dans la phase de transition de la poulie d'origine du compresseur vers la poulie plus petite en 69 mm de diamètre.

Ce montage de poulie doit donc me permettre de faire grimper la valeur de boost à environ 0.7 bars, après le montage d ela nouvelle poulie et de cette nouvelle BOV, étrange la pression ne dépasse pas les 0.3 bars...

Je démonte la BOV, check les O-rings, utilise ma pompe à vide pour la tester : tout est parfaitement OK, cette BOV doit en théorie focntionner parfaitement, or...il n0en est rien, à partir de 0.3 bars de boost, elle s'ouvre et laisse s'échapper le boost.

Je décide donc de jouer avec la tension du ressort interne.

D'origine la BOV est livrée avec le ressort vert qui fonctionne dans 99% des cas. Si vous avez une valeur de vacuum faible dans le collecteur, il est alors conseillé de jouer avec des ressorts tarés plus mous ou plus raides. En l'occurence un bleu (plus mou, pour un vaccum faible) ou un rose (plus dur, pour un vaccum important)

Rien n'y fait, après avoir essayé les deux, la BOV refuse toujours de cooperer au dela de 0.3 bars.

Raison de mon problème : j'ai un vaccum important au ralenti : quasi -1 bar, donc même le ressort plus rigide (le rose) ne permet pas de contrecarer la pression sur le piston quand le boost arrive, le vaccum est encore trop important. Seule solution utiliser un ressort beaucoup plus dur, ou...tricher.

Référence des ressorts chez Turbosmart :

- BOV Kompact Dual Port Spring-Pink (Plus raide que l'origine vert) : TS-0203-3002

- BOV Kompact Dual Port Spring-Blue (Plus mou que l'origine vert) : TS-0203-3001

- BOV Kompact Dual Port Spring-Green - (ressort monté d'origine dans la BOV )TS-0203-3003

Pour tricher avec les lois de la physique, il n'y a pas 36 solutions : dans mon cas il faut durcir la résistance du ressort, or je n'ai pas d'autres ressorts à disposition. Seule solution : intercaler une entretoise avec des rondelles entre le piston et le ressort pour le comprimer beaucoup plsu fort dans son logement.

Pour tricher avec les lois de la physique, il n'y a pas 36 solutions : dans mon cas il faut durcir la résistance du ressort, or je n'ai pas d'autres ressorts à disposition. Seule solution : intercaler une entretoise avec des rondelles entre le piston et le ressort pour le comprimer beaucoup plsu fort dans son logement.

Après quelques essais d'épaisseurs, ca fonctionne : la BOV fonctionne bien au relachement de gazs, et le boost est conservé jusqu'a 0.7 bars :-D

Il aurait été simple de garder un simple filtre à air conique, et de le place dans un coin afin qu'il fasse son travail. Hélas, le bruit de fonctionnement du compresseur, ajouté au son de la soupape de décharge en recirculation est trop bruyant, et avec les récentes dispositions anti bruit sur les circuits, je n'aurais pas accès à beaucoup de tours de piste...

Il faut donc installer une boite à air, les avantages seront doubles :

- Réduire le niveau sonore du tout en enfermant le filtre à air conique dans une coque insonorisée.

- Améliorer le rendement général en alimentant la boite à air avec de l'air frais de l'extérieur

Le montage du tout n'est pas simple : il n'y a pas beaucoup de place à disposition, et surtout le seul emplacement disponible à droite présente un morceau de tole du support de silents-bloc moteur qui me fait perdre de précieux centimètres...Il va falloir encore jouer de la meuleuse...

Je découpe alors ce surplus de tôle, fabrique une platine en métal boulonnée sur le support de silent bloc. Cette platine permet ainsi de fixer solidement la boite à air, et en jouant avec le collier de serrage, je peut ajuster sa position.

|

|

Reste maintenant la question de l'alimentation en air frais de la boite à air.

Impossible de prendre l'air devant, il y a le phare. En dessous cela aurait été possible, or cela débouche exactement devant le pneu, donc avec les projections d'eau, glace, neige, terre, le tout sera très rapidement encrassé...

Faire un event au dessus sur le capot serait une idée, mais je craint d'augmenter le bruit de fonctionnement et ainsi annuler les efforts de la boite à air...

La boite à air fonctionne, mais se pose un problème majeur : le bruit, il est juste trop important au vu des reglements sur les circuits imposés par les riverains écologistes...Il faut donc repenser le système et insonoriser au mieux le tout...Seule solution : fabriquer une boite à air de toute pièces, afin d'enfermer le filtre et absorber le bruit à l'admission.

Solution simple : fabriquer de toute pièces une boite à air en résine polyester et fibre de verre

|

La boite à air est réalisée pour s'inserer "à cheval" au dessus du support moteur droit, et occupe l'espace libre à droite. L'espace disponible étant très limité, il faut donc jouer avec la hauteur totale (en prenant en compte les renforts du capots à éliminer), mais aussi en utilisant le maximum d'espace disponible pour faire une boite la plus grande possible : plus le volume sera important, meilleure sera l'atténuation sonore. |

|

L'entrée d'air de la boite est située sous celle-ci. |

|

Ensuite, deux couches de feutrines sont colées. Une troisième couche servant de lèvre d'étanchéité est rajoutée sur le sommet de la boite, afin de parfaire la fermeture et éviter les fuites d'ondes sonores. Pour le filtre conique, j'ai simplement recyclé celui fourni avec la boite à air carbone, lavable, doté d'une entrée de 76 mm et assez court, il fait parfaitement l'affaire. L'apparence brute n'est pas extraordinaire, mais après un bon poncage, un appret et une couche de peinture ce sera parfait. |

le capot de fermeture de la boite à air est l'élément le plus délicat : il doit être parfaitement étanche pour éviter les fuites d'air et sons parasites, être aussi capitoné pour absorber un maximum, et bien sur être le plsu fin possibel pour ne pas prendre de place sous le capot...

Bref, en utilisant la même technique, je renforce le capot de fermeture avec de la résine polyester armée, quelques ajouts de JBWeld dans les angles et les zones minces afin de renforcer au maximum la structure.

Pour finir, une bonne couche de mastic polyester 2K poncé fin, pour donner un rendu lisse et propre.

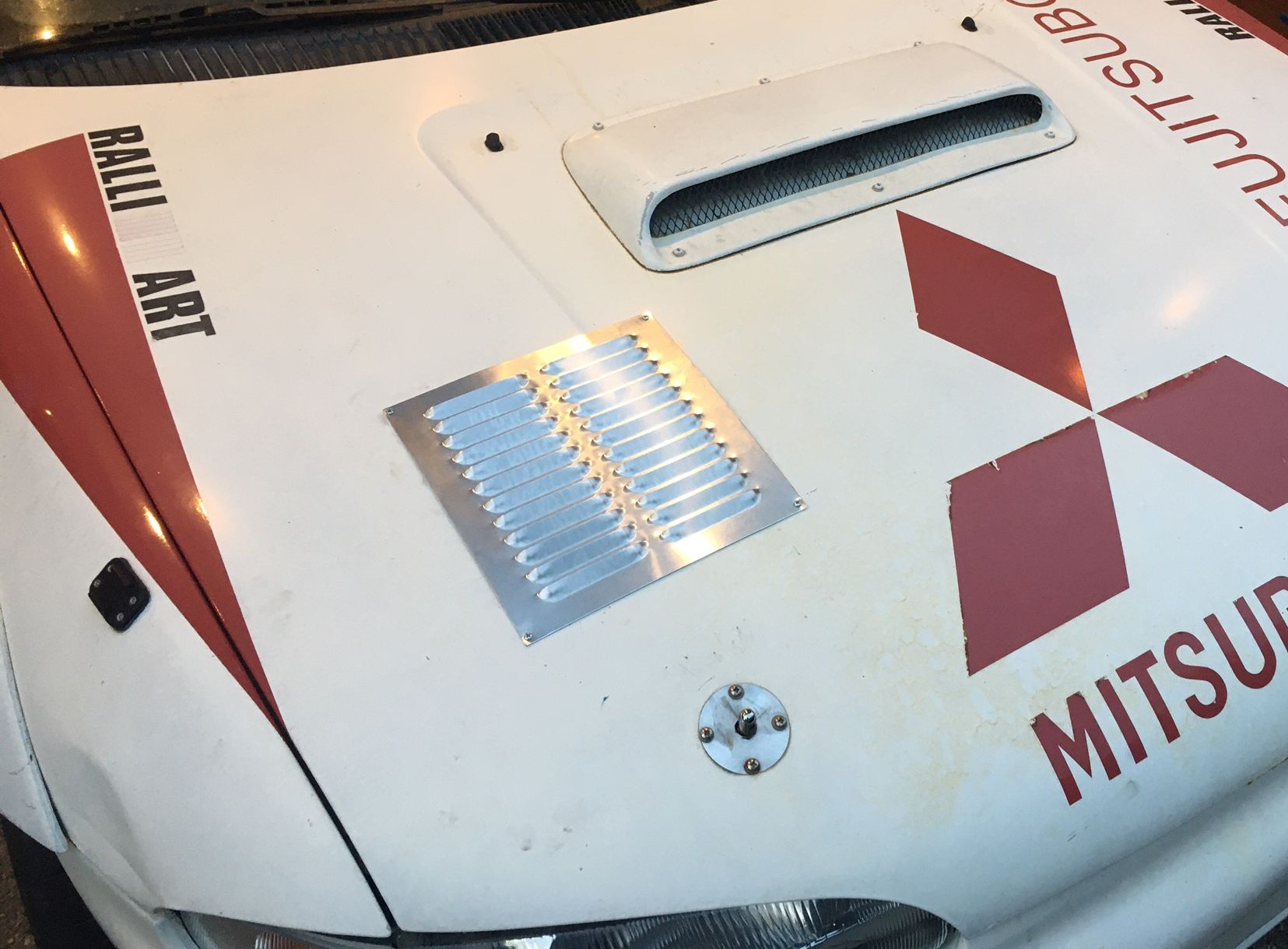

Découpe du capot pour l'intercooler

Opération délicate pour bien positionner la découpe sur le capot. (mesurer 2 fois, couper une fois)

La découpe mesure 20 x 21 cm et est exactement positionnée à la verticale de l'intercooler, avec environ 6 à 8 cm de place disponible entre le sommet de l'intercooler et la tole du capot.

Il faut également équipper cette découpe d'un évent qui permette de proteger la grille de l'intercooler d'éventuels débrits et aider à l'évacuation de l'air chaud.

|

|

|

|

Après une saison d'hiver et quelques tours de piste, la grille semble jouer son role, mais son fonctionnement peut être amélioré.

|

je décide donc de faire un cloisonage de l'intercooler sous la grille. L'idée est de forcer l'évacuation de l'air qui passe au travers de l'intercooler a sortir directement via le capot, et non pas seulement aussi se disperser sous le capot avant de sortir. Le but est d'augmenter le débit d'air frais à travers l'intercooler. Je réalise donc un manchon carré en fibre et polyester qui est positionné exactement au dessus de l'intercooler et qui est vissé sous la grille. Seuls 1 ou 2 mm de jeu permettent au tout de rester un peu souple sans frotter nulle part. |

Boitiers de controle du ventilateur et sprays à eau de l'intercooler

L'intercooler n'est pas très gros, et surtout pas vraiment dans une position optimale pour un refroidissement au top. Je vais donc aider sa tâche en l'équippant d'un ventilateur qui forcera le passage de l'air, ainsi que de buses pour sprayer de l'eau.

Ces deux dispositifs permettront d'améliorer sensiblement son fonctionnement, amis surtout renforcer la faibilité du tout, et donc éviter de faire souffrir le moteur.

Pour ces deux système, je compte utiliser un boitier fait pour piloter le fonctionnnement d'un ventilateur à une température précise, via un relais. En utilisant deux boitiers, je pourrait :

- Mesurer en temps réel la températuire de l'air avant l'intercooler, et en fonction de celle-ci déclencher le ventilateur.

- Mesurer en temps réel la température à la sortie de l'intercooler, et en fonction de celle-ci déclencher les sprays à eau.

|

Spécifications :

Le boitier permet donc d'afficher en temps réel la température via la sonde fourni, il est programmable pour déclencher et arreter le relais à une température programmable au choix. Le mode d'emploi est disponible en téléchargement (PDF) dans la page Téléchargements

|

|

|

Les sondes fournies avec le boitier sont de type CTN avec deux poles, mais hélas, elles ne sont pas étanches, ni très pratiques à installer, surtout dans mon cas, avec des sondes qui devront être insérées dans la veine d'air de l'intercooler.

Il faut donc effectuer quelques modifications pour les rendres faciles à utiliser et complètement étanches.

J'ai utilisé des raccords AN6 vers M12x1.5, en reperçant l'intérieur il est alors facile d'y glisser la sonde CTN, remplir généreusement le tout avec du JB-Weld bi-composant, et finir avec quelques manchons de gaine thermoretractables pour éviter une fatigue physique des câbles.

Le tout est ben étanche, résistant à la température et la pression. En filetant deux piquages sur les tubulures d'entrées et sortie de l'intercooler, je pourrait y visser les sondes qui pourront faire leur job dans une sécurité optimale.

|

|

|

|

Lors de la construction du pipping, je fait souder des plaques en alu aux emplacements prévus des sondes et piquages divers sur les tubes.

Avec une épaisseur suffisante pour être percées et filetées, soudées étanches sur les tubes, les plaques sont prêtes à acceuillir tout ce petit monde...

|

|

|

Sur la photo ci-dessus, sont clairement visibles de gauche à droite : Il reste un peu de place pour un quatrième piquage/sonde ultérieurement ;-) |

|

Il s'agit sans doute de la meilleure modification possible : son efficacité est redoutable.

|

Le ventilateur est un type SPAL de 7" de diamètre (environ 18 cm). Il est parfaitement adapté pour la taille de l'intercooler, alimenté en 12V, il est également reversible en inversant la polarité : il peut donc soit souffler, soit aspirer l'air.

Installé sous l'intercooler, il est alimenté par un relais, lui même piloté par le boitier de controle de température. J'ai simplement paramétré le boitier de controle pour l'enclencher à partir de 50° de température avant intercooler. résultat , même à forte charge, la température d'air après intercooler ne dépasse jamais les 50°

|

|

La photo ci contre est parlante : à gauche la température de l'air avant intercooler : environ 75°, la LED rouge signale que le ventilateur est enclenchée (la température de seuil a été atteinte et dépassée), à droite la température après intercooler : moins de 48° (A titre d'info, la température de l'huile du compresseur est à 85°) Pour l'instant je l'ai cablé en mode aspiration : il aspire donc l'air au dessus pour le recracher vers le bas. Après l'installation des gicleurs d'eau dans l'écope de l'intercooler, j'ai inversé la rotation du ventilateur : dorrénavant il aspire via l'écope et souffle vers le haut au travers de l'intercoler |

2022

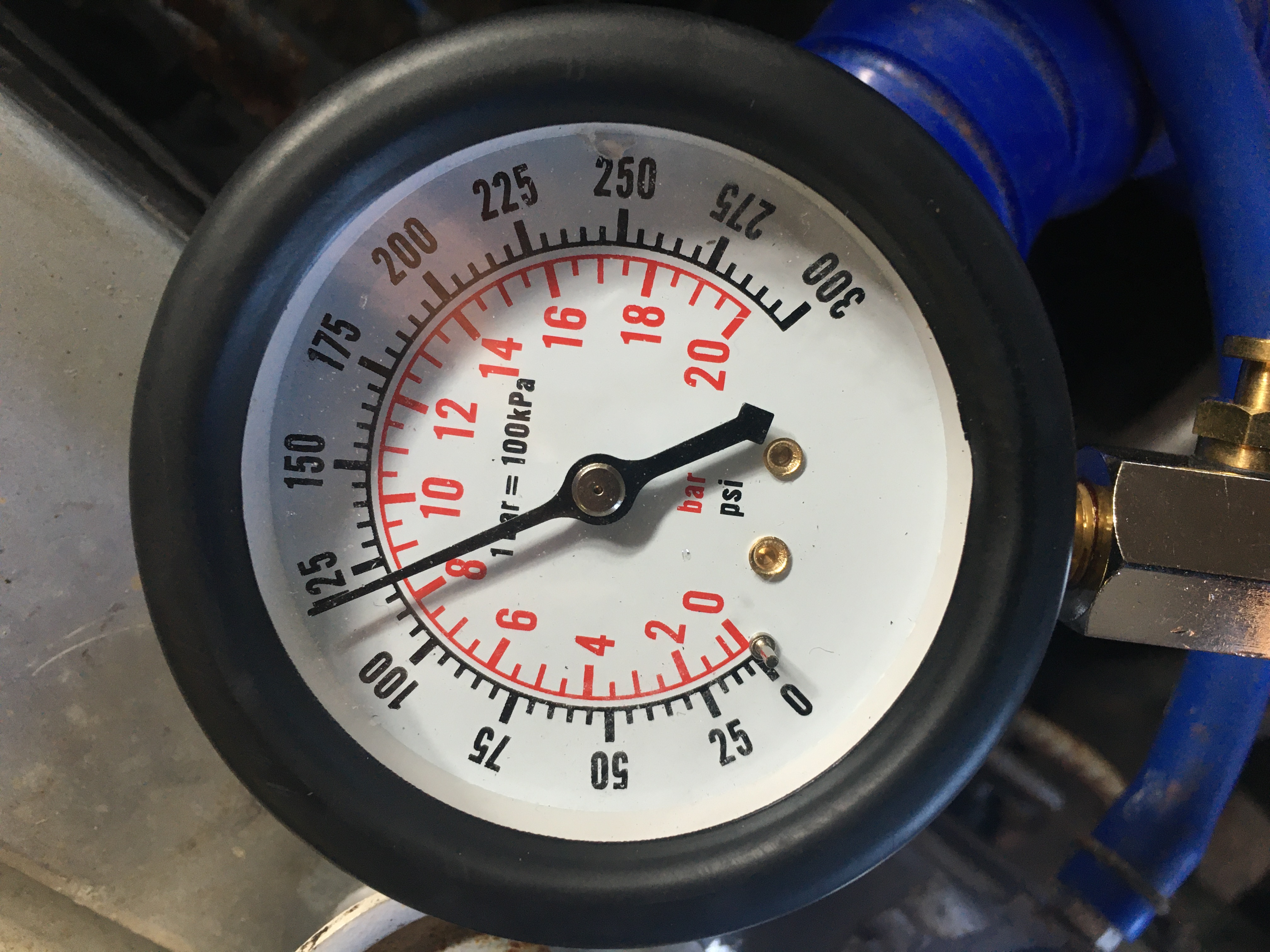

Afin de juger de l'état de santé du bloc, j'ai fait un test des compressions.

Le tout est assez bien équilibré à un peu plus de 8 bars pour chaque cylindre.

|

Cylindre 4 |

Cylindre 3 |

Cylindre 2 |

Cylindre 1 |

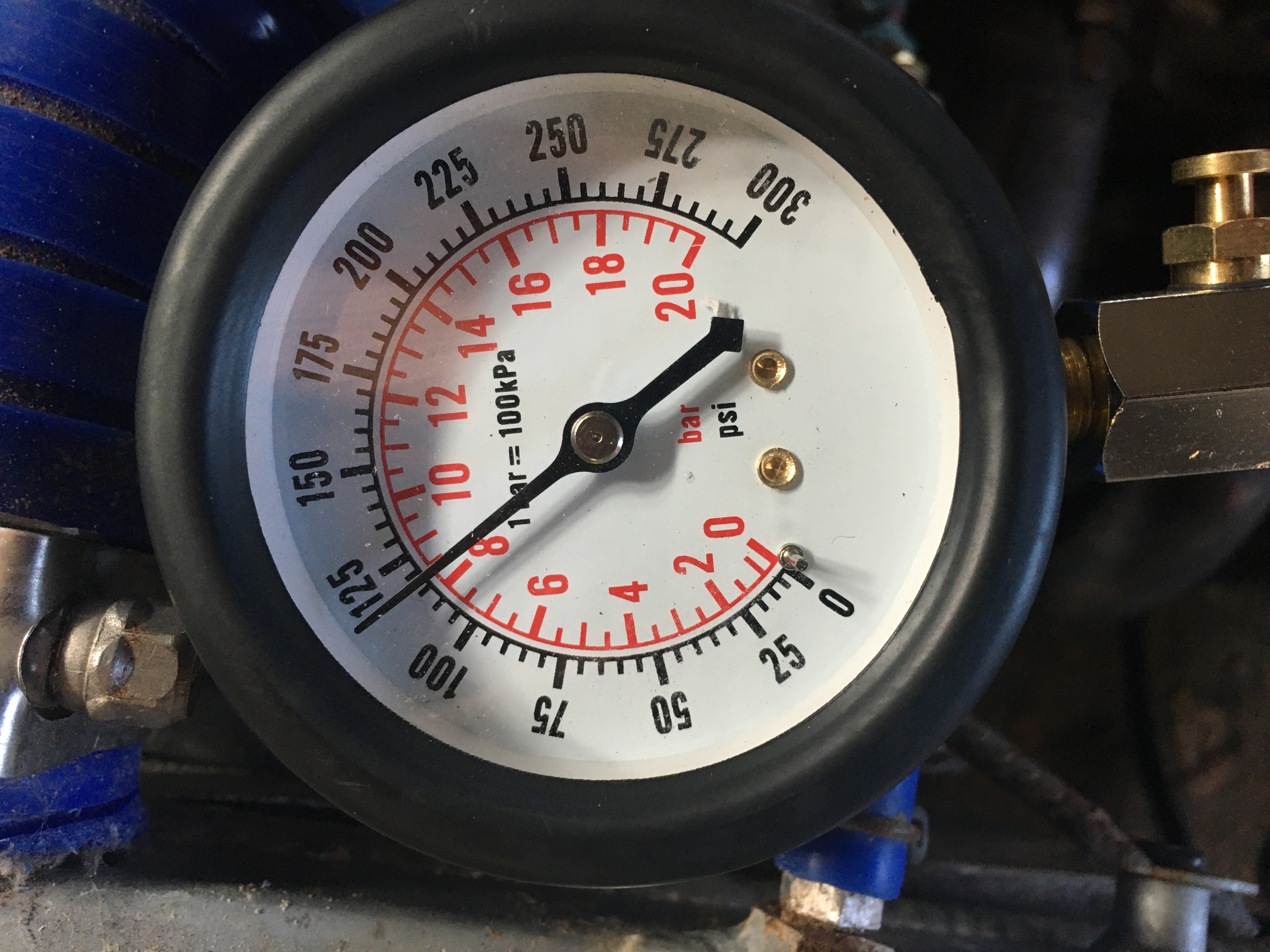

En janvier 2026, je refait une mesure des compressions, et cette fois ci, il y a une surprise :

Prise de mesure à froid :

- Cylindre 1 : 4 bars

- Cylindre 2 : 8 Bars

- Cylindre 3 : 8 Bars

- Cylindre 4 : 8 Bars

Il y a donc concrètrement un problème avec le cylindre 1 pour avoir un taux de compression aussi faible, mais lequel ?

Le moteur ne fait aucun bruit anormal, je n'ai pas de paillettes de metal dans le carter et à chaque vidange, il ne chauffe pas....Plutot qu'un segment cassé ou que sais je , je suspecte des segments collés dans leur gorge.

C'est également le cylindre en question quand le joint de culasse stock avait laché, mais il n'y avais pas de dégats autres que le joint de culasse d'origine fatigué.

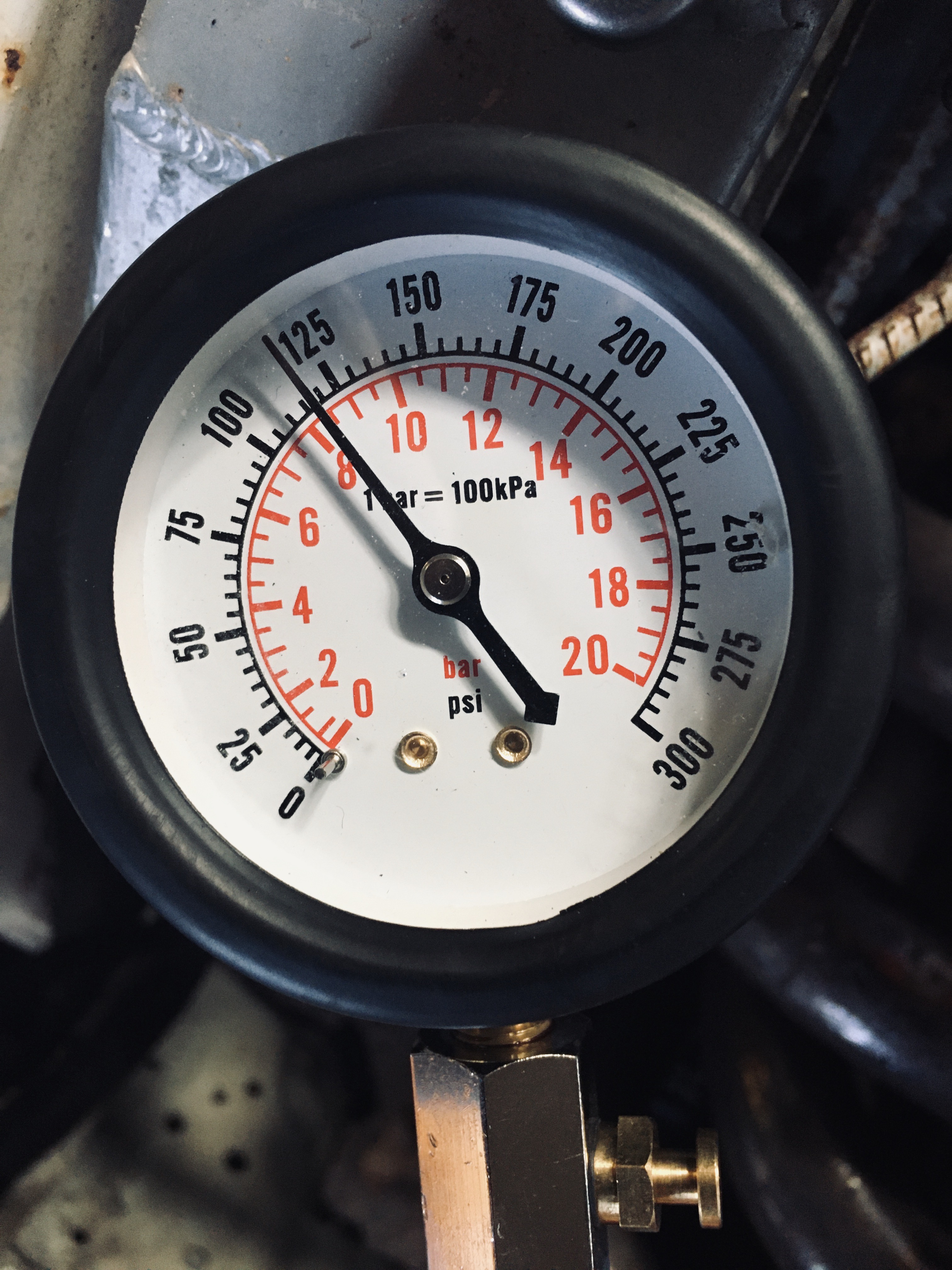

Afin de trouver l'origine du problème, procédons par élimination :

D'abord visuellement à travers le puit de bougie je ne décèle rien d'anormal, essayons avec un additif de modification de l'huile d'abord pour voir si les compressions remontent.

Je teste le Visco Stabil de LiquiMoly.

Après avoir fait chauffer le moteur , j'ajoute l'intégralité du bidon, et je laisse tourner environ 10 mn afin de faire monter le tout en pression et température pour assurer un bon mélange avec l'huile moteur (5w40 100% synthèse, Landi neuve , vidange faite 3 jours plus tot)

La pression d'huile au ralenti est ok : entre 2 et 2.5 bars, tout semble normal. Pas de modification du bruit ou de fumée générée.

Je remesurerais les pressions dès que le moteur aura refroidi, puis ensuite à chaud.

Le lendemain, prise des mesures à froid : pas d'amélioration, j'ai toujours 4 bars au cylindre 1.

Je fait tourner le moteur pendant 15 mn pour tout faire monter en température (huile,eau), à une température d'huile de 60°, je reprends une mesure : toujours 4 bars au cylindre 1. Pour l'instant cela n'a apportl aucune amélioration. Attendons de refaire ces mesures après une session à Flaine.

Rigidification avec barre anti-rapprochement avant & arrière

Afin de parfaire le travail du châssis et de la suspensions, l'ajout de barres se ressent immédiatement: la direction est plus précise et incisive, le placement en courbe est plus intuitif, la flexion du châssis d'origine est ainsi mieux maitrisé.

C'est également un élément de sécurité supplémentaire qui offre une protection supplémentaire en cas de retournement ou choc sur le coté.

Pas facile de trouver des barres pour la Colt CAO, heureusement il suffit de piocher dans le stock pour l'EVO CD9A et CD5A, qui partage le même système de boulonnerie à l'avant et à l'arrière que notre Colt.

J'utilise le site Japonais BidJDM qui offre beaucoup de choix avec ce type de pièces rares, hors du Japon.

A l'avant une barre Cusco, et une GAB à l'arrière.

|

|

Le montage est extrêmement simple, et ne réclame rien de spécifique.

Après toutes ces années, l'apparence de la barre Cuzco à l'avant, commencait a devenir discutable.

Je profite de mes essais avec Cerakote pour lui redonner un coup de neuf.

Les embases avec le bleu inconique de Cuzsco disparait à la sableuse. Je passe également à la sableuse la barre entière ainsi que la visserie.

La teinte choisie au cataloguie Cerakote est "Glacier-Titanium" c-7900 pour la barre et la vissserie et le "Stop Light Red" C-143 pour les embases. Le rendu sera du plus bel effet.

Elle se compose comme suivant :

- Un collecteur inox "Hot-Bits" 4-2-1

- Un intermédiaire inox cylindrique (Nouveau ajout en 2022)

- Une ligne de 54 mm de diamètre, en acier, qui longe l'arbre de transmission et se termine dans le silencieux arrière

- Un silencieux inox arrière avec entrée et sortie latérale

La ligne est suspendue par de silents blocs.

Bien évidement la ligne d'échappement avec simplement un silencieux à l'arrière est trop bruyant. Je me fait trop souvent interdire de tourner sur piste, suite aux plaintes des voisins de circuits ou du respeonsable de piste qui juge le tout trop bruyant.

Bref, la pose d'un silencieux intermédiaire s'impose. Je décide donc d'opter pour une taille qui permette un maximum d'atténuation, dans un volume le plus réduit possible, tout en offrant le moins de contraintes possible à l'évacuation des gazs : un intermédiaire avec chicanes est donc exclu , se sera un intermédiaire avec volume de détente à passage droit.

J'ai trouvé un intermédiaire de ce type en full inox.

Avec sa longueur de 60 cm, et un diamètre hors tout de 11 cm, il aura toute sa place à la sortie du collecteur d'échappement, en lieu et place de l'intérermédiaire d'origine.

Le résultat sonore est parfait : à régime normal, le volume sonore est très lègérement plus important qu'une voiturer stock, dans les tours, la note grave est toujours la, mais sans ce hurlement pénible qui était propre à l'ancienne ligne d'échappement.

|

|

Liste des pièces pour l'entretien courant:

| ⇒ Carnet d'Entretien ⇐ | |

| Consommables | |

Plusieures versions sont disponibles. (ref OEM Mitsubishi) MD180574 Courroie 4PK765 ou 4PK760

Plusieures versions sont disponibles : Curieux de comparer les bougie au démontage ? cliquez ici

|

Durites de freinage avant (CC4A) : Ridex 83B0452

Filtre vissé avec clapet de non retour- (M20 x 1.5) MZ690115 - MD360935 - MD356000 - MD348631 - MD352627 (ref OEM Mitsubishi)

Joint (métal) : MD050317 (Diamètre intérieur 14 mm) |

| Fluides divers | |

Moteur 4G93 Boîte de transfert Boîte-pont (transaxle), manuelle 5/1 Différentiel, arrière (4x4) |

Circuit de freinage/d'embrayage hydraulique Direction assistée Système de refroidissement

Capacité 5 litres

Utilisation normale

Intervalles:

Contrôler 30000 km/ 24 mois

Remplacer 60000 km/ 48 mois

|