Mitsubishi Colt CC4A

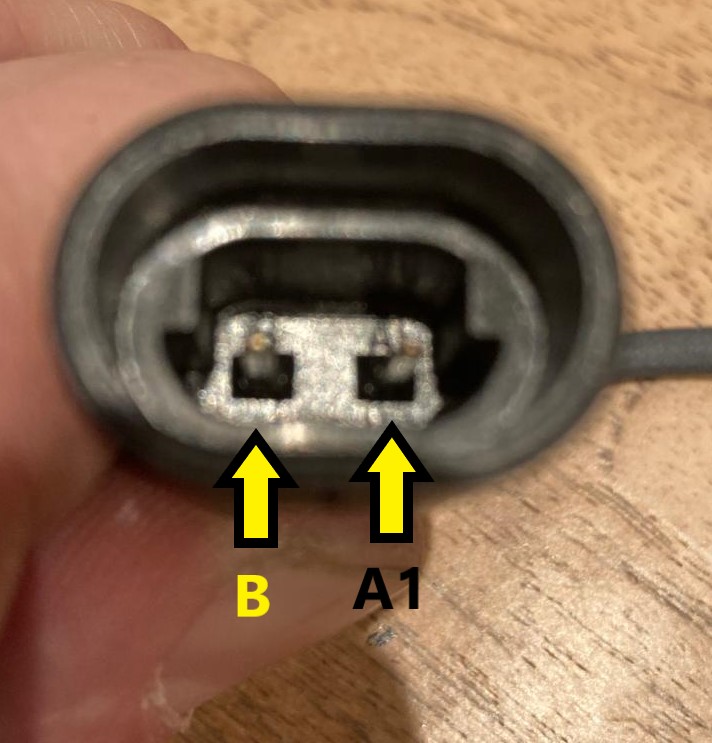

J'utilise un petit boitier qui capte le signal du détecteur de cliquetis, monté coté admission au milieu du bloc:

Ce boitier permet de signaler l'apparition du knock par un jeu de leds.

Depuis son montage, il était branché sur le capteur d'origine, et les retours d'informations de ce boitier était assez hasardeux, j'ai toujours supecté que le capteur d'origine était fatigué ou envoyait un signal qui était mal interpreté par le boitier.

La construction de ce moteur, me permettra d'enlever le capteur d'origine et le remplacer par un capteur moderne, listé comme compatible avec le boitier que je possède.

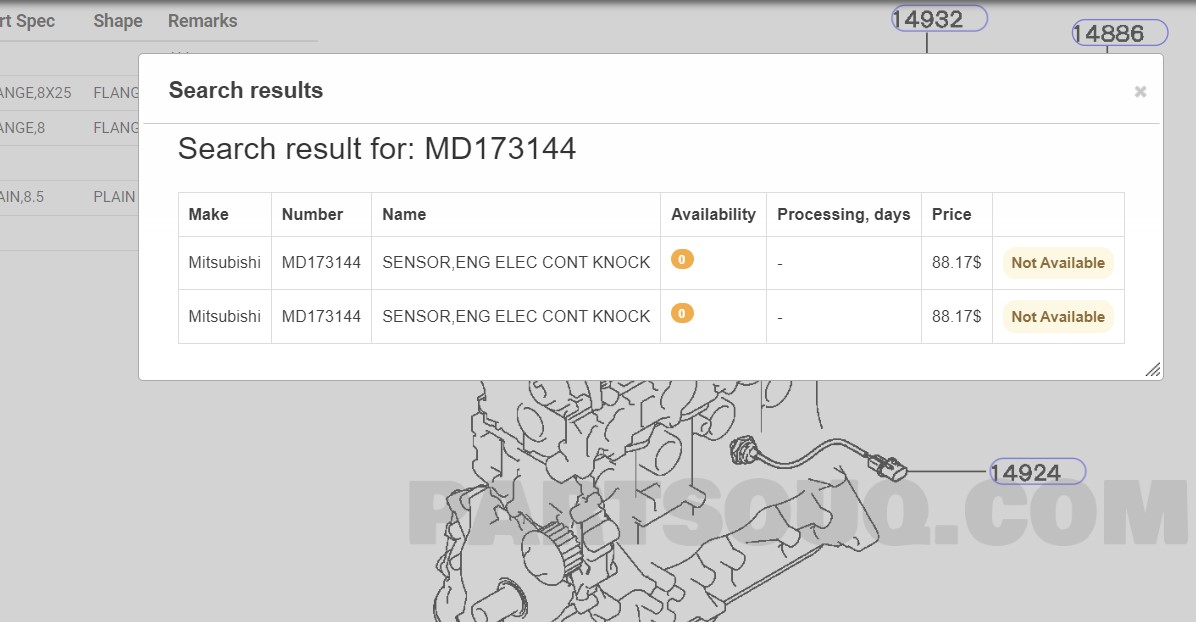

Référence OEM de ce capteur : MD173144, hélas désormais indisponible.

Equivalences : MD173144; E1T15676; MD198158; EITI5582; SU6766

Attention ! Le pas du filet femelle dans le bloc est du du M10x1.25.

Le boitier de détection de Knock que j'utilise a certifié conforme avec les capteurs suivants :

- Honda #30530-PV1-A01 - M10x1.25

- BOSCH 0 261 231 188 (trou central de 8 mm)

- Delphi AS10134-12B1 (trou central de 10 mm- longueur de boulon requis : 25 mm

Couple de serrage : 20 Nm

Il est recomandé d'appliquer une mince couche de lubrifiant silicone sur la surface plaquée contre bloc, afin d'améliorer la transmission sonore.

Pour des raison de simplicité, j'opte pour le capteur Delphi, il semble d'ailleurs etre assez bon pour transmettre le signal.

|

Pas facile de trouver des infos techniques au sujet de ce capteur.

|

Avec un diamètre de piston de 81 mm, la frequence de cliquetis théorique est aux alentour de 7.07 Khz

La formule est la suivante :

Knock frequency (kHz) = 900/(Pi * d * 0.5)

d = diametre du piston en mm

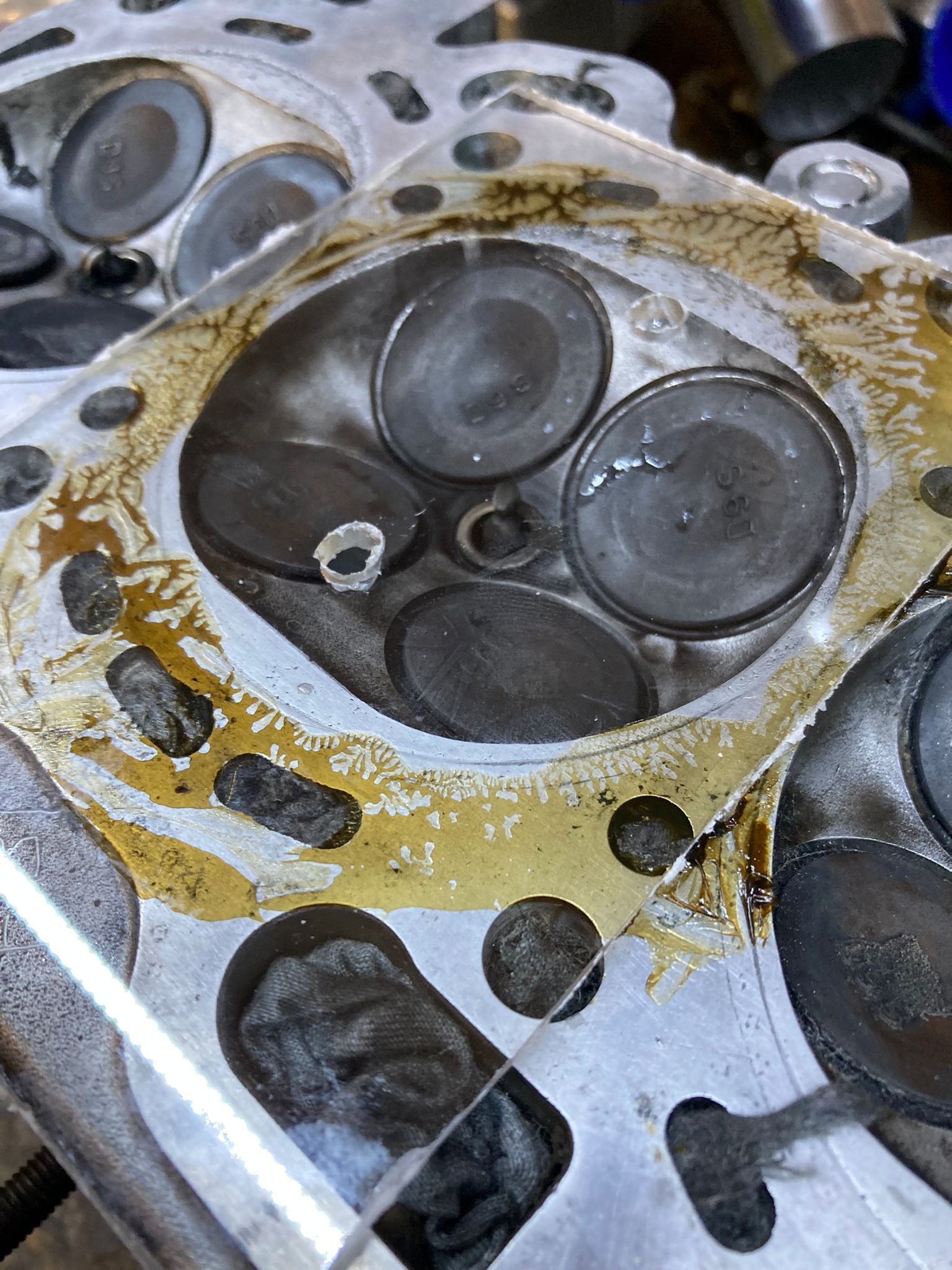

Il est très difficile de trouver une information fiable ou "officielle" au sujet du volume de la chambre de combustion du 4G93, elle est de type "Pentroof".

Une seule solution donc, la mesure soi-même.

- D'abord la mesure du volume de la chambre :

J'ai fait deux mesures : avec la bougie montée, et sans (en installant un bouchon qui affleure la surface de la chambre)

J'obtient alors 2 valeurs :

- Avec la bougie montée : 46 cc3

- Sans la bougie (orifice bouché) : 45 cc3

- Volume du joint de culasse (1.2mm d'origine) : 6 cm 3

- Volume du piston dépassant de 1.37mm le bloc : 8 cm3

- Volume mesuré pour les 4 poches du piston : 1 cc3

Total : 45+6-8+1 = 44 cm3

En théorie le moteur a rapport de compression de 10.5:1 ce qui donne en théorie un volume total de chambre de 43.66 cm3 (1834/4)x10.5

En utilisant un valeur de joint plus faible du à l'écrasement: disons 1.1 mm au lieu des 1.2 d'origine, le calcul descend 43.7 cc3 ce qui est très proche de la réalité, car cela donne un rapport de compression de 10.49:1

|

|

Sur le premier bloc 4g93 "sacrificiel", Après le travail des chambres, ,j'ai remesuré leur volumes respectif.

Verdict : 50 cc3 (sans la bougie montée, son ofrifice étant bouché à ras la surface de la chambre).

Selon mon calculateur excel, j'ai maintenant avec ce volume et un joint de culasse plus épais (1.5mm non compressible) , un RV de 9.0:1

Tricher avec une rondelle d'épaisseur sous la bougie ?

C'est une bidouille connue des préparations un peu ghetto style, mais elle a le mérite de fonctionner et d'êtrre fondée sur une calcul qui fonctionne.

Les rondelles montées sur les bougies ont une épaisseur d'environ 1 mm en moyenne (1.2 avant écrasement)

De nombreuses personnes ont fait des mesures de différences de volume avec et sans cette rondelle, et le chiffre qui revient est 0.3 cm3 par rondelle.

Donc en théorie pour ajouter du volume dans la chambre de combustion,donc modifier le rapport volumétrique, il suffit d'ajouter les rondelles en conséquences. Bien sur à un certain point la bougie sera logée trop en profondeur dans son puit et degradera les perfrormances, mais je trouve que c'est une bonne idée pour faire quelques tests ou bien ajuster finement un volume de chambre sur un bloc préparé.

Le joint de culasse d'origine mesure 1.2 mm d'épaisseur.

La référence OEM stock est : MD177341 chez Mitusbishi.

Il est disponible également chez le fabricant allemand Elring, qui propose une pièce de remplacement OEM identique : Ref 709.100

J'ai opté pour une joint de culasse de haute qualité, fabriqué par Siruda:

Ce joint 100% Metal, de 1.6 mm d'épaisseur est utilisé en compétition et offre de très bonne performances.

Lien vers le produit sur le site du fabricant

| ENGINE | MITSUBISHI 4G93 |

| COMBUSTION THICKNESS (MM) | 1.6 |

| BODY THICKNESS (MM) | 1.5 |

| BORE SIZE (MM) | 82 |

| TYPE | GROMMET |

| PART NUMBER | ICH081700-RA2 |

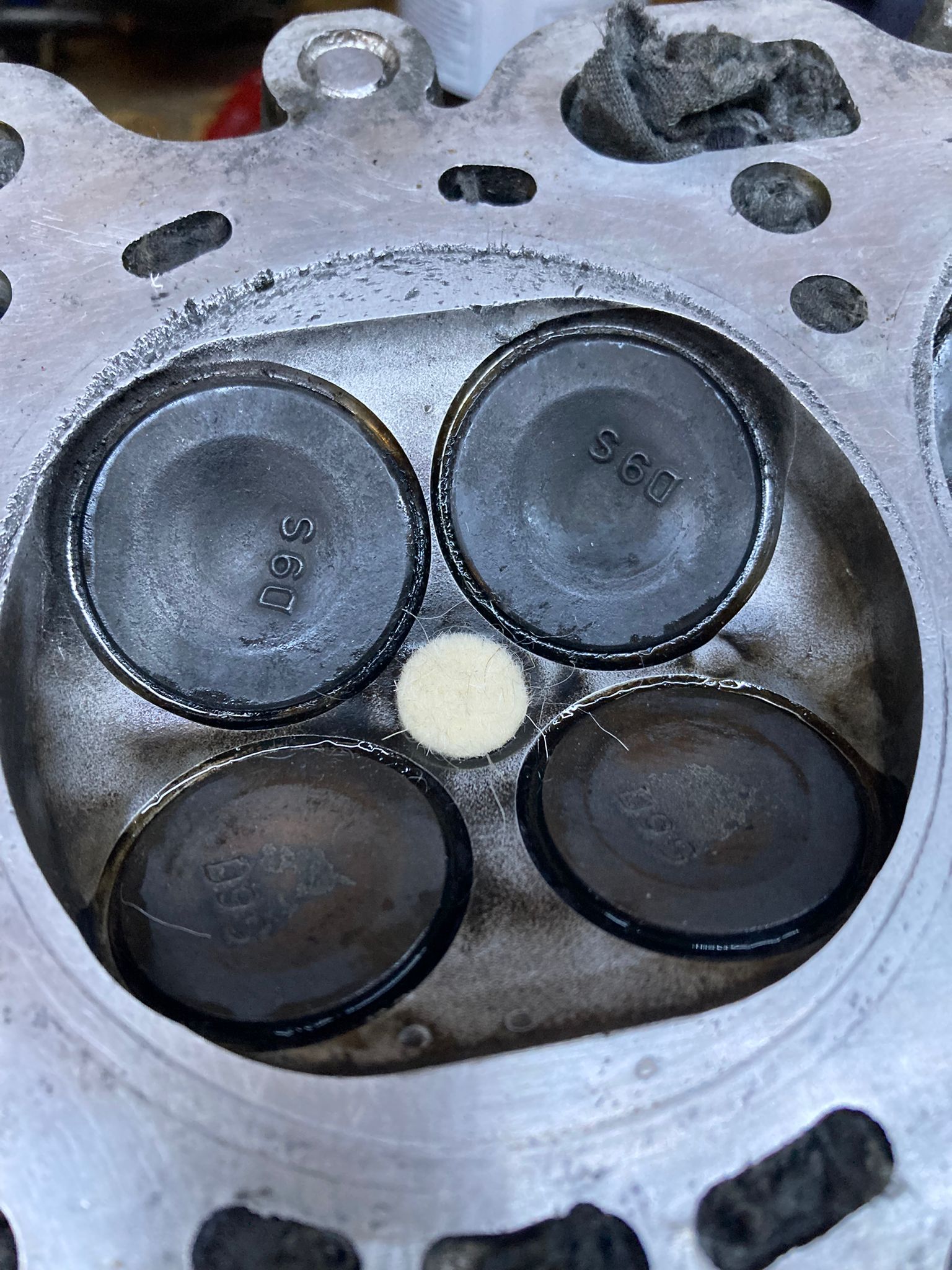

Réfection de la culasse avec soupapes neuves, sièges et travail des conduits.

1ere étape : la préparation des soupapes neuves de remplacement pour l'échappement et l'admission.

2eme étape : Travail et coating de la culasse

Les opérations à mener seront les suivantes :

-Suppression de l'empreinte moulée sur la face plate de la tête et polissage, et ensuite sablage de la soupape pour préparation au coating céramique.

-Coating céramique au Piston Coat C-180 sur la tête de la soupape (face externe et interne) pour limiter la conduction thermique et protéger la soupape.

-Coating céramique au Micro-Slick C-110 sur la tige de la soupape en contact avec le guide pour diminuer les frottements.

Les soupapes neuves utilisées sont les références suivants chez Rocky Japan:

Admission :

- Mitsubishi MD162799

- Rocky MA-990

Echappement:

- Mitsubishi MD162800

- MItsubishi MD162781

- Rocky MB990

- Suppression de l'empreinte moulée sur la face plate de la tête et polissage, et ensuite sablage de la soupape pour préparation au coating céramique.

Les soupapes neuves présentent une empreinte, moulée d'origine sur la tete de la soupape, exposée au front de flamme dans la chambre de combustion.

L'idée est de supprimer cette empreinte pour améliorer la surface de la tête, avec moins ce relief : donc moins de contact ave le front de flamme et moins de points chauds potentiels sur ce lettrage en relief.

Apres un peu de poncage à la fraise carbure, puis grain 180 et enfin grain 400, le lettrage a disparu

|

|

Par curiosité j'ai pesé les soupapes après le travaille de polissage :

- La soupape d'admission 4, qui pesait avant 46.80g, pèse maintenant 46.61g, environ 0.2 g ont été retirés.

- La soupape d'échappement 7, qui pesait 39.59g, pèse maintenant 39.39g, environ 0.2 g ont également été retirés.

Avant d'effectuer le coating céramique des soupapes, il convient de la sabler correctement, afin de permetre une accroche optimale du coating.

Cette préparation est primordiale.

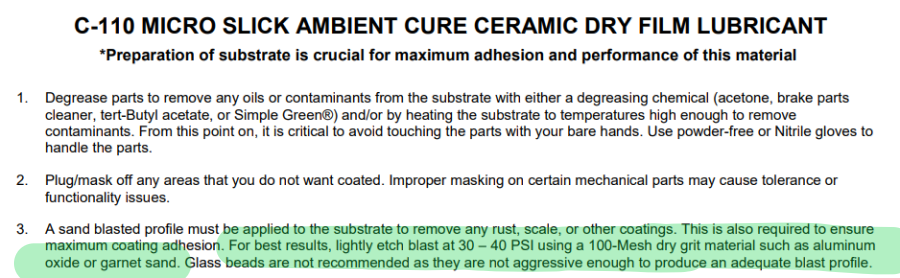

D'après la fiche technique de Cerakote pour l'application du C-110, un sablage leger avec un sable Garnet Mesh 100, sablé à 30-40 PSi (soit 2 à 2.7 bars maximum) est requis pour un accrochage parfait.

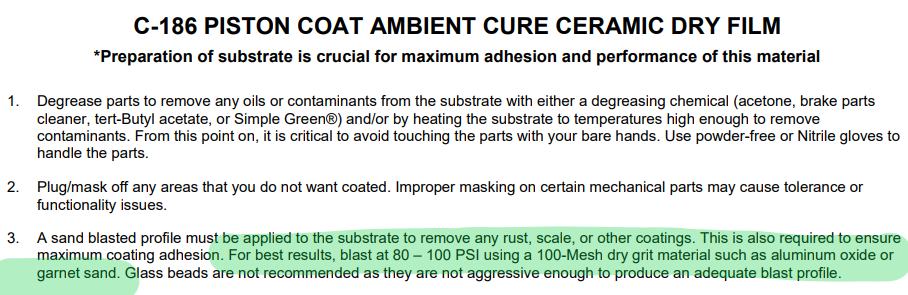

Pour l'application du C-186, un sablage "normal" doit etre effectué avec un sable Garnet Mesh 100, sablé à 80-100 PSi (soit 5.5 à 6.8 bars maximum)

Il faudra donc veiller à effectuer 2 sablages sur les deux zones de la soupape concernées, avec une pression différente.

Voici les résultats avec une première soupape sablée.

Il s'agit de la soupape n°7 d'échappement.

Sur la photo ont distingue clairement les zones en question :

Sur la photo ont distingue clairement les zones en question :

- L'extrémitée (sur 20 mm) a été masquée avec un adhésif afin de ne pas sabler cette zone (je veut laisser le metal brut pour ne pas poser de problème lors de la mise en place des demi-lunes de blocage du ressort)

- La tige a été sablée à environ 2.5 bars maximum : le rendu est bon.

- La tete a été sablée à environ 6 bars maximum, la aussi le rendu est bon. J'ai également sablé la zone de la portée et la périphérie de la tête.

Quelques mesures après sabage :

- Le poids : Cette soupape pesait 39.39 après polissage de la tête, maintenant elle pèse toujours 39.39g, la quantité de matière arrachée est donc quasi non mesurable.

- Le diamètre de la queue : elle avait un diametre de 5.96, il n'a pas varié, c'est toujours 5.96 mm.

Avant de procéder ua sablage de toutes les soupapes, je vais d'abord me charger du polissage de toutes leurs têtes, les équilibrer à un poids identiques pour chacune d'elles, et ensuite les sabler.

Les soupapes sont prètes, et passent maintenant au coating ceramique :

3 coatings différents :

- Piston coat C-180 (écran thermique) sur la face frontale

- Glacier forge sur la face intérieure, afin de limiter les dépots de suies

- Micro-slick C-110 sur la zone de la queue de soupape qui coulisse dans le guide.

C'est un sujet à controverse avec les compresseurs Eaton : le faire ? ne pas le faire ?

Ma réflexion a été très simple :

- Le circuit d'huile du compressseur en configuration stock, est prévu pour un fonctionnement "normal"

- Avec l'augmentation de la vitesse de rotation et les contraintes imposées (circuit), le compresseur chauffe plus que prévu.

- Cette chaleur est directement transmise à la veine de gaz, qui véhicule donc ses calories et fait grimper les températures d'admission, de plus la cgaleur plus importante augmente le stress mécanique, la fatigue des roulements, avec le risque de détruire le coating des lobes en cas de surchauffe.

- Le circuit d'huile d'origine est fermé, contient peu d'huile (118 ml) et après avoir installé une sonde de température dans le carte du compresseur, la température flirte toujours entre 100 et 120 ° en charge continue.

De toute évidence, un circuit de refroiddisement externe, de cette huile serait le bon moyen de palier à tout ces problèmes et augmenter la fiabilité.

Au travail !

Eaton, propose même une courbe de température en fonction du régime de rotation.

Nous savons donc qu'en fonctionnement entre 5 et 10 Psi (entre 0.3 et 0.7 bars) la température ne doit pas dépasser les 170° au maximum (et encore, cette valeur étant atteinte dans la limite de fonctionnement du compresseur à 14'000 tours).

Nous pouvons donc en déduire que si cette température d'huile dépasse les 150° en fonctionnement "normal", alors il peu y avoir un problème au compresseur, sinon tout est ok. Un bon moyen de garder la pédale "lourde" avec l'esprit serein.

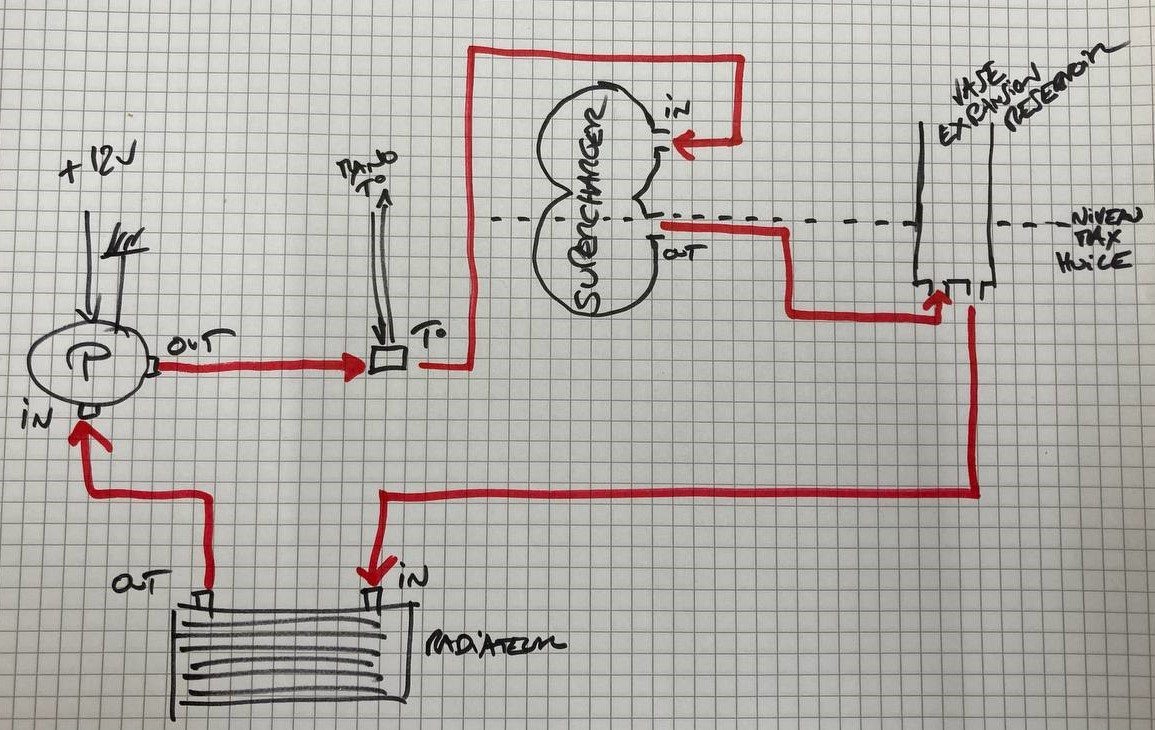

Matériel requis :

- De la durite silicone diamètre intérieur 6mm- diamètre extérieur 12 mm

- Des raccord AN4 au pas métrique

- Une pompe à huile à engrenages 12v

- Un radiateur

- un vase d'expansion/réservoir

- un raccord pour installer sur la ligne la sonde de température de l'huile.

- le cablage et les gaines de protections requises pour protégér le tout

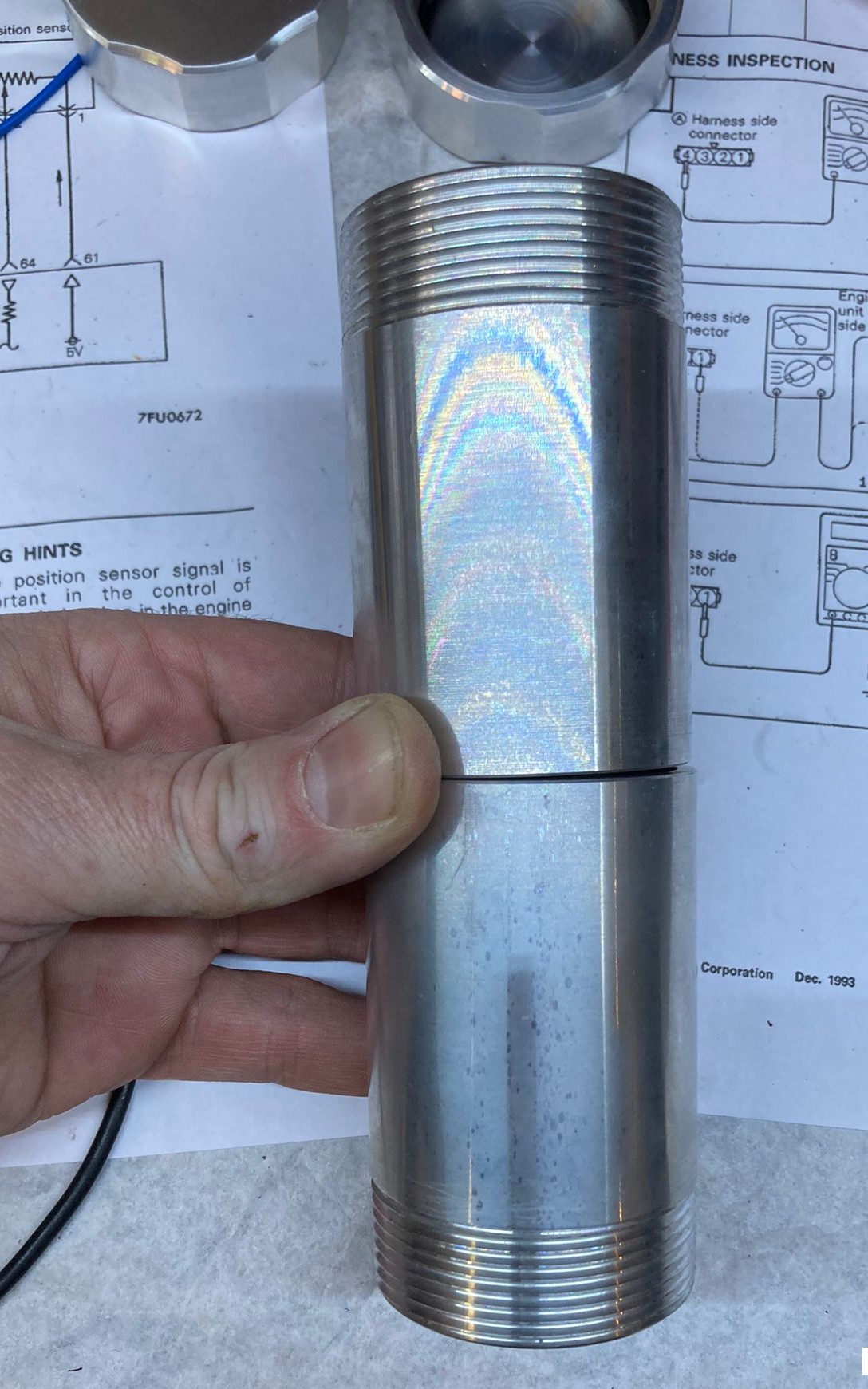

- La modification et installation des piquages IN/OUT sur la tête du compresseur.

- La modification du bouchon du vase d'expansion.

- Quelques Ml d'huile supplémentaires pour le compresseur.

- Les résultats

Le montage fonctionne bien, je n'ai pas constaté de fuites, et il extrêmement efficace pour refroidir le corps du compresseur, la poulie et la courroie.

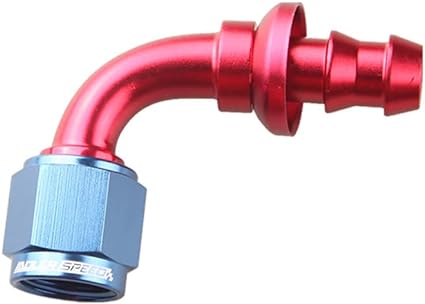

Afin de sécuriser au maximum le circuit d'huile, je vuex utiliser des raccords fiables, et surtout que tout soit démontable et remontable facilement : les raccords AN sont parfaits dans ce cadre : ils sont faciles à monter, offrent une étanchéité parfaite et facilement manipulables.

Habituellement, j'utilise des raccords AN6 qui sont à utiliser avec de la durite caoutchouc tressée inox : durite est insérée et bloqée en position par une bague vissée: type de montage est idéal pour les gros débits qui fonctionnent sous pression : en effet, le raccord vissé bloque le retrait de la durite et l'empèche de quitter le raccord sous la pression.

Dans mon cas les paramètres sont différents : pas de pression, donc inutile de prendre des raccord à visser avec de la durite renforcée, de plus le débit est faible (pas plus de 2litres/minute), donc une petite section de tuyau suffira.

je porte mon choix sur des raccords AN4 "push on" : la durite est simplement enfoncée sur un raccord avec des renflements qui empêche son retrait: xce sera parfait dans mon cas. De plus la petite dimension des raccords AN4 et de la durite silicone permet d'installer facilement le tout.

Specifications de éurite silicone : diamètre intérieur : 6 mm /extérieur : 10 mm

|

|

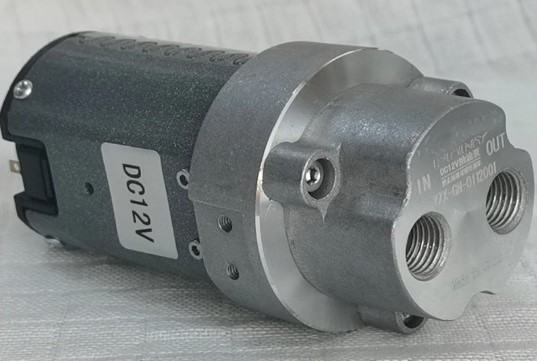

C'est une pompe de petite dimension, à engrenages, 12v

C'est une pompe à huile en aluminum et inox, compacte, et équipée de raccord filetés en entrée et sortie.

Fabrication chinoise, elle consomme 12v et 23W, et est concue pour transporter des fluides non inflammables, auto-amorcante jusqu'a 3 mètres.

Dimensions : 60x60x156mm

Pour la connecter au circuit, j'ai tout d'abord installé des raccord filetés métriques M10 x 1.5 vers AN4 pour les entrées/sorties de l'huile.

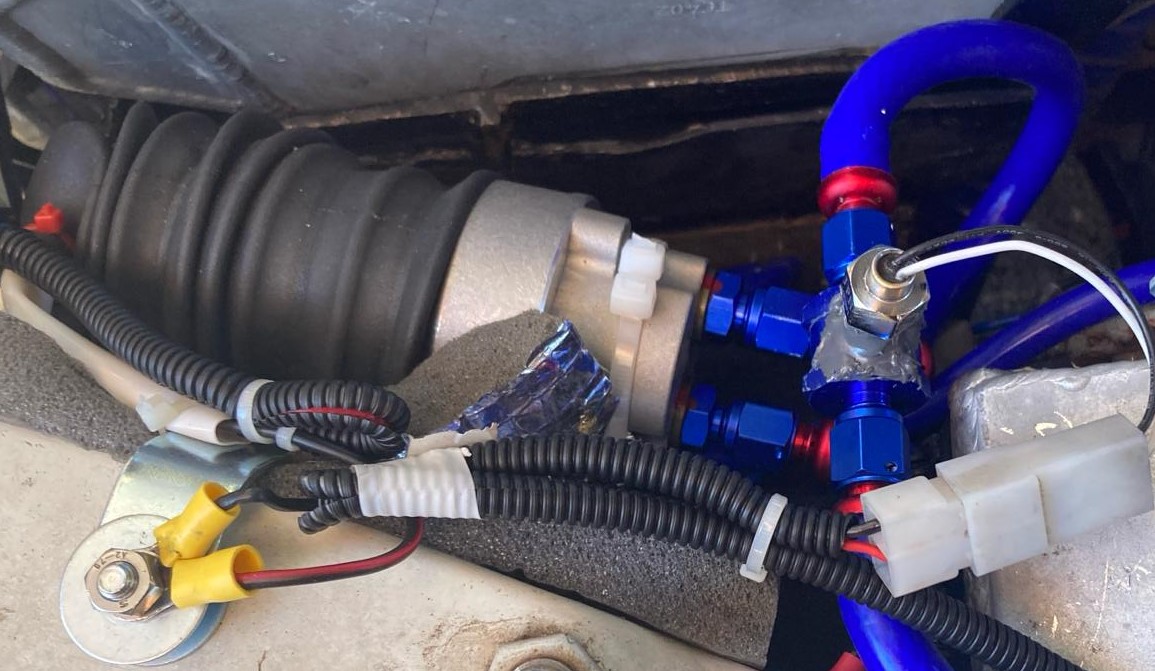

Fixée sur une équerre métalique, la pompe est installé entre le l'intercooler er la face avant, à coté du phare droit.

Afin de la protéger et l'insonoriser un peu, je l'ai glissée dans un soufflet caoutchouc de cardan de direction que j'avais en stock: le caoutchouc épais permet également d'absorber les vibrations.

Son déclenchement est opéré par un interupteur de sécurité,protégé par un fusible de 10A, installé au tableau de bord. Je peut ainsi la mettre en route et la couper si besoin, à volonté.

|

Calcul du volume total de l'huile de refroidissement/Lubrification du compresseur, avec mon montage :

Quelques remarques :

- L'huile est épaisse à froid (aux alentour des -5 ou -10, donc demande un peu d'efforts à la pompe pour lancer le circuit). Je préfère donc faire chauffer le moteur, et lancer la pompe de circulation des que le moteur à atteint sa température mini de charge (65°) ainsi l'huile dans le carter du compresseur est plus fluide et permet de soulager la pompe.

- L'huile se dilate beaucoup en température et devient extremement fluide (comme de l'eau), donc veiller à ne pas remplir le vase d'expansion, sous peine de débordement...

- Suite à la dilatation de l'huile, le circuit monte un peu en pression, je perce don un petit trou de ventilation , protégé des éclaboussure internes par une baflle, afin de créer un reniflard sur le bouchon du vase d'expansion.

- Le niveau dans le vase d'expansion est un peu plus haut que le niveau "stock" qui figure sur mon schéma, en effet, le compresseur est monté en biais, et je souhaite aussi que le haut du carter du compresseur baigne dans l'huile et assure un refroidissement uniforme.

- Attention à toujours utiliser un gant pour dévisser le bouchon du vase d'expansion ,il est rapidement à 60-70°.

La différence de volume ainsi créée peut se calculer à l’aide de la formule suivante : ΔV = V0 * α * ΔT

ΔV= différence de volume (litre).

V0 = volume d'huile initial (litre).

ΔT = différence de température (degrés Celsius).

α = coefficient de dilatation thermique. Pour une huile minérale α = 0,0007 °C-1.

Exemple : Remplissage d’un réservoir hydraulique d’une capacité de 1000 litres.

Température ambiante : 20°C. Température de fonctionnement maximale : 60°C.

A 60°C, la charge d’huile aura donc augmenté d’un volume de : ΔV=1000 x 0,0007 x (60-20) = 28 litres

En décembre 2024 (avant le rajout de la deuxième chambre du circuit d'huile) le volume d'huile total était de : 650 ml

- Volume d'huile OEM de la tete du compresseur : 110 ml

- Volume de la chambre des cages de roulements arrières : 80 ml

- Volume du radiateur :

- Volume dans les durites et la pompe : 28.30 ml/mètre : soit au total :

Volume total : admettons 500 ml (soit 1/2 litre)

Volume à 100° : ΔV=0.5 x 0.0007 x (100-20)= 0.028 litres soit 30 ml

A pleine charge, les compresseur chauffe beaucoup, lors de l'inauguration de ce montage en conditions réelles sur un circuit de glace, j'avais ces températures en fonctionnement :

- Température de l'air en sortie de compresseur : 150 °

- Température de l'huile : 70°

Le montage est donc très efficace puisqu'il permet d'évacuer une grande partie des calories absorbées par l'huile, cependant un problème inatendu à fait son apparition : le facteur de dilatation de l'huile du compresseur...

Après une dizaine de tours, le verdict est sans appel : le vase d'expansion ne contient quasi plus d'huile, l'immense majorité de celle-ci a été expulsée pendant la session de piste, par l'event de surpression du vase d'expansion.

Heuseusement pour le compresseur, le piquage d'huile se fait sur la moitiée du carter du compresseur, et pas dans un point bas, donc malgré cette "vidange", le carter du compresseur contient toujours la quantité minimale d'huile nécéssaire.

De toute évidence, cette huile a un facteur de dilatation en température très important, du meme type que les huile de direction assistée : il faut donc revoir à la baisse la quantité d'huile à mettre dans le circuit afin de ne pas reproduire ce phénomene la prochaine fois...