Mitsubishi Colt CC4A

Mon pare brise d'origibe a connu des jours meilleurs, il avait déja une fente qui progressait année après année, mais cet hiver je lui ai donné le coup de grâce : en m'appuyant avec le l'ancien capot contre, il a fini par se fendre complètement...

Le changement du parebrise est alors devenu indispensable.

Installation d'un différentiel à glissement limité de Lancer EVO 2 RS ?

Techniquement la Colt AWD et les Lancer EVO 1,2 et 3 partagent la même architecture et transmission (à quelques subtilités près, mais la compatibilité est de 99%) , l'idée est d'utiliser l'immense parc de pièces disponibles pour les EVO.

Améliorer la motricité du train arrière est donc une modifcationm intéréssante pour la Colt AWD, si l'ont choisit la bonne option.

J'ai d'abord tenté d'installer un différentiel d'EVO 1 , puis ensuite de finalement opter pour celui de l'EVO2 RS:

- Les étapes avec celui d'EVO 1

- Avec un différentiel EVO 2 RS (Différentiel à glissement limité-LDS)

- Modification de la plaque de visite du différentiel

EVO 1 CD9A

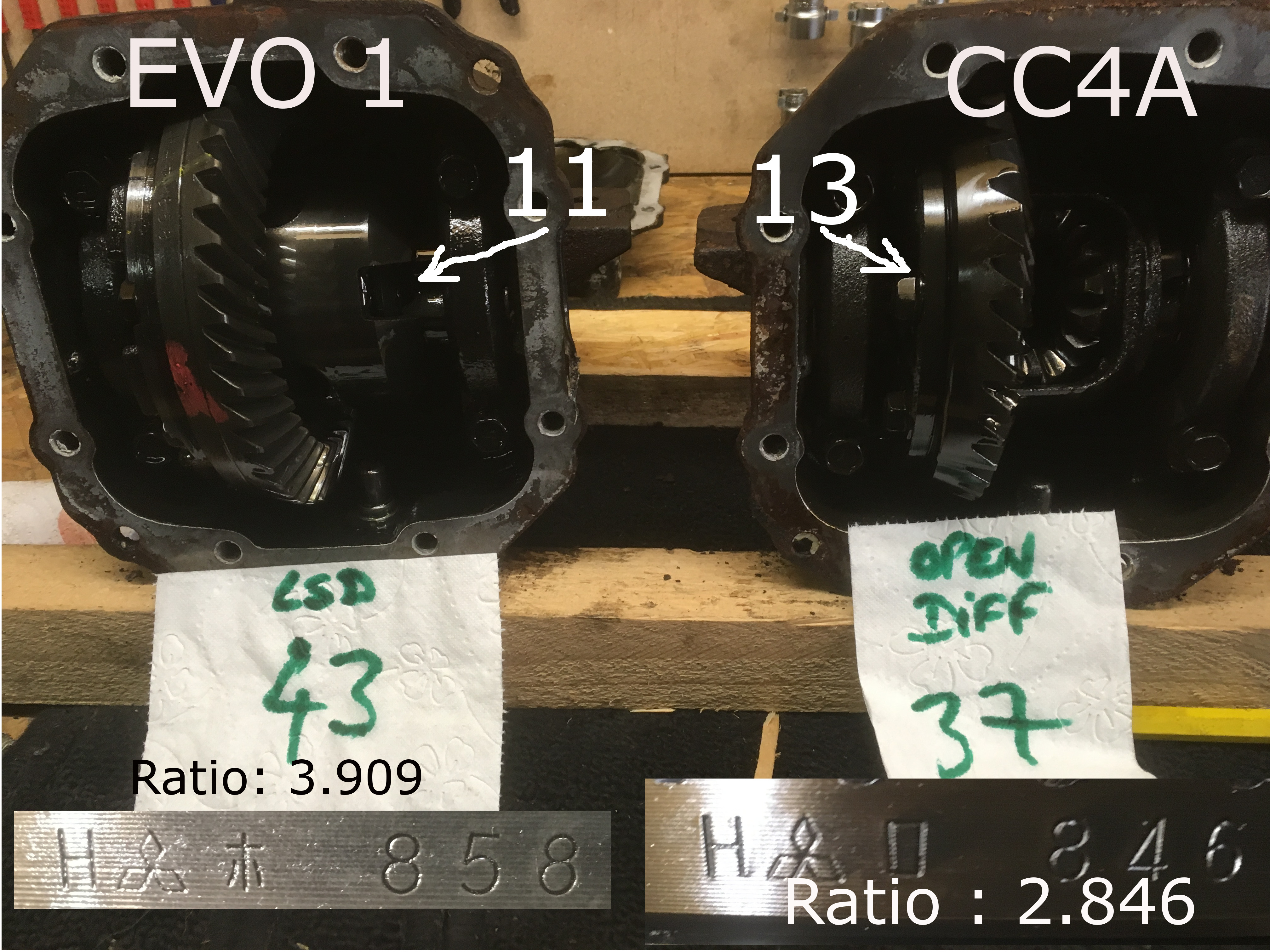

Effectivement tout est absolument identique d'apparence : le boitier d'EVO à gauche et identique à celui de la Colt à droite.

|

Au démontage, c'est d'abord la déception : le vendeur m'a envoyé un différentiel à glissement limité mais avec visco-coupling (le même type que le central), et pas un LSD à plaques comme demandé. C'est donc un différentiel d'EVO 1 et pas d'EVO 2 (l'EVO 1 avait un VCU d'origine (Viscocoupleur) et le LSD à plaques est apparu à partir de l'EVO 2)

Bon, pas si grave, essayons tous de même de voir comment adapter le tout.

Techniquement au retrait du différentiel, tout est OK ; les cannelures sont de la bonne taille et du bon nombre pour y enfiler les cardans de la Colt, c'est un point positif.

|

- A gauche ci-dessus, le différentiel de l'EVO, avec 43 dents sur la couronne finale, avec environ 11 cm d'épaisseur.

- A droite, celui de la Colt, avec 37 dents sur la couronne finale, et environ 13 cm d'épaisseur.

L'idée est donc de swapper le différentiel de l'EVO sur la couronne de la Colt, je savais par avance que le ratio final n'était pas le même.

|

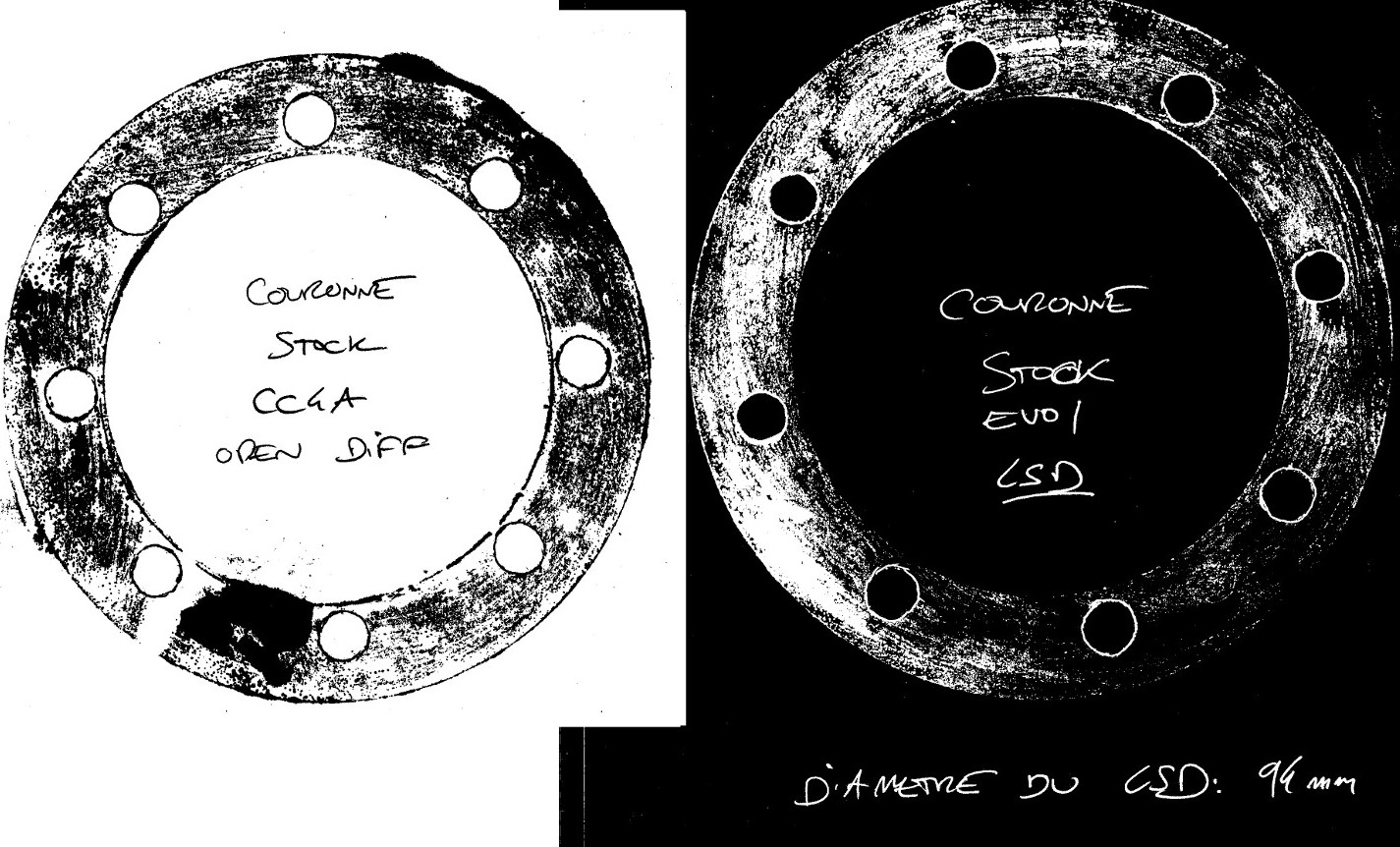

Bien évidement, quand on voit la photo ci-dessus, on comprends immédiatement ou va se situer la difficulté : à gauche la couronne et VCU de la l'EVO 1, à droite le différentiel et couronne de la Colt...

Il est donc impossible de glisser le VCU de l'EVO dans la couronne de la Colt, le diamètre du VCU de l'EVO étant de 94 mm, il faut re-aléser et re-percer la couronne de la Colt...

|

Second essai avec cette fois un différentiel arrière d'EVO 2 RS

EVO 2 RS CE9A

A partir de l'EVO 2, le différentiel arrière est équipé d'un différentiel à glissement limité (LSD) sur les modèles RS uniquement, au lieu d'un modèle type "Viscous" présent dans l'EVO 1.

Bonne nouvelle, le montage se fait "à peu près" sans problème: il faudre de toute facon ré-aléser le corps de la courone dentée, afin de pouvoir y glisser le nouveau différentiel (il est environ 1.5 mm plus grand en diamètre) et ensuite repercer les trous de fixations dans cette même couronne.

Pour ce qui est du reste : tout est OK : cannelures, dimensions ,plce requise dans le corps du pont arrière : tout est ok.

Première étape importante avant de reconstruire le différentiel, s'assurer que le clutch pack (les disques de friction) sont en bon état.

Pour cela il faut sortir le micromètre, et les mesurer uns par uns.

Je divise les prises de mesure des 12 plaques, par 2 groupes de 6 plaques : 6 plaques de gauche (notées TOP) et 6 plaques de droite (notées bottom)

Attention, parnmi ces 6 plaques, 5 sont des plaques de friction, tandis qu''une plaque extérieure lisse, de chaque groupe/cotél est une plaque ressort.

Chaque plaque est notée avec sa découpe et/ou son relief de grip.

Prise de mesure d'épaisseur au micromètre

| Pack gauche (TOP) | Pack droit (BOTTOM) | |||||||

| Plaque | Motif | Epaisseur | Plaque | Motif | Epaisseur | |||

| 1 | Lisse/ressort | 1.68 | 1 | Lisse/ressort | 1.66 | |||

| 2 | Soleil | 1.57 | 2 | Soleil | 1.665 | |||

| 3 | Spirale | 1.66 | 3 | Spirale | 1.67 | |||

| 4 | Soleil | 1.645 | 4 | Soleil | 1.65 | |||

| 5 | Spirale | 1.66 | 5 | Spirale | 1.65 | |||

| 6 | Soleil | 1.66 | 6 | Soleil | 1.65 | |||

Modification de la plaque de visite du différentiel

Le différentiel complet (boitier et internes) seront au bénéfice d'un coating complet , après reconstruction.

Je commence don à nettoyer et préparer la plaque de visite: dégraissage et sablage minutieux d'abord.

La baffle internet devant l'event de ventilation est fixée par des picots en aluminium écrasés en usine : comme pour les baffles du cache culasse, je perce et taraude, cette fois en 5 mm , pour y refixer la flasque avec des boulons imbus. L'évent de ventilation d'origine est une piece de plastique simplement maintenue en place dans un trou de 9 mm avec un peu de silicone, je vais la remplacer par un évent dévissable neuf.

Sur la plaque de visite, je doit effectuer quelques modifications :

- Un trou taraudé en 1/8 NPT pour y fixer une sonde de tempéature

- Raccord AN6 fixé en position basse (toujours avec un trou taraudé en 1/8 NPT) pour y brancher l'aspiration d'huile de la future pompe du circuit de refroidissement de l'huile.

(le retour de l'huile refoidie se fera par un raccord AN6 vissé dans le trou du bouchon de remplissage)

Je n'ai volontairement pas utilisé le trou de vidange pour y fixer un raccord AN6 d'aspiration, il serait positionné trop bas et dépasserait sous le véhicule, avec tout les risques que cela comporte...

Après un sablage intérieur et exterieur pour préparer le support, j'applique un coating Cerrakoe Micro-Slick à l'intérieur (C-110) : cela permettra à l'huile de ne pas adhérer inutilement sur les parois, tout en évitant les dépots de boues ou vernis.

L'application n'a pas été facile : le Micro-slick n'est pas le coating le plus sinmple à appliquer, et après plusieures tentatives, je me résigne à conserver ce dernier essai (malgré 2 coulures moches)

Démontage du différentiel arrière CC4A et prises de mesures

Le démontage est assez facile et requiert peu d'outillage.

Je conseille néanmoins l'utilisation d'uen clé à choc avec beaucoup de couple, pour certains boulons.

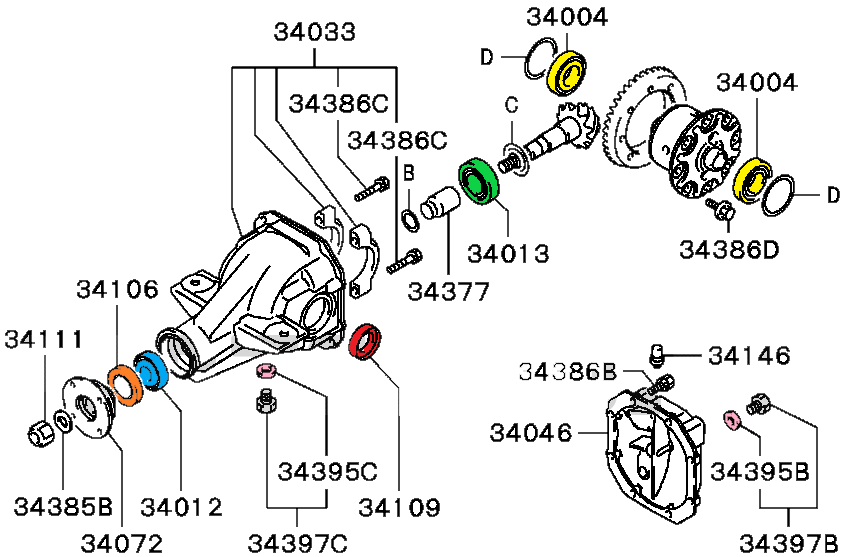

Inventaire des consommables et leur références respectives, pout le remontage du différentiel arrière.

Notez que cette liste est identique que le véhicule GSR Turbo 1.8 (CM5A) de 1991 (équipée du 4g93 Turbo).

| Nom | Ref. OEM Mitsubishi | Statut |

| Ecrou autobloquant pour la platine de connection à l'arbre de transmission | MA143517 | A commander |

| Rondelle pour la platine de connection à l'arbre de transmission | MT203641 | En stock |

| Joint SPI pour l'arbre principal | MB393929 | A commander |

| Roulement de l'arbre principal (62.00X18.25-25.00 mm) | MB393955 ou TR0506R (Koyo) | A commander |

| Joint du bouchon de vidange | MB001294 | A commander |

| Joint du bouchon de remplissage | MF660036 | A commander |

| Joint SPI des sorties de cardan ( 2 pièces) -(35X56X9X14.9 mm) | MD707184 | A commander |

| Roulement du renvoi d'angle - (72.00X24.25-35.00 mm) | MB393956 | A commander |

| Rondelles d'épaisseur pour les roulements du différentiel (2 pièces) | MB241903 | A commander |

| Roulements du différentiel (2 pièces) - (72.00X18.25-35.00 mm) | MB393957 | A commander |

Mensurations et caractéristiques du différentiel ouvert stock de la CC4A:

- Nombre de boulons pour la fixation de couronne : 8 (utiliser une clé de 14)

- Diamètre des trous : 10 mm

- Espacement entre chaque trou à l'axe du trou : 44 mm

- Epaisseur de la flasque (à l'emplacement fraisé des boulons) : 8 mm

- Diamètre exterieur de la flasque : 135 mm

- Diamètre du corps : 93 mm

- Diamètre sous la flasque : 94 mm

La trappe arrière est facile à retirer, elle est fixée avec des boulons feinés au frein filet, et demande une douille de 14.

Physiquement, elle est strictement identiques à celle des Evo1 et Evo2

L'extraction de l'arbre principal.

C'est une tache qui m'a donné du fil à retorde, il faut desserer le boulon qui est sur la platine de l'arbre de transmission, afin de pouvoir retirer l'arbre interne.

Il faut une douille de 27 pour ce boulon. Le desserer sans une clé à chocs est illusoire.

Il m'a fallu quelques heures pour extraire cet écrou, après l'avoir attaqué à la Drémel...