Rodage méticuleux des 16 soupapes avec leur sièges.

C'est un gros travail pour assurer une étancheité parfaite : d'abord à la pate à gros grain, ensuite le grain fin, et pour terminer une pate de polissage au diamant (grain 2000) pur assurer une belle finition bien lisse.

Pour vérifier l'étanchéité, j'ai simplement posé les souapapes sans ressort, monté une bougie et rempli les chambres de combustions avec de l'acétone,et....attendre.

Tout va bien, pas de fuites, ni même de suintements sous les soupapes, elles sont toutes parfaitement étanches.

Je n'ai aucune idée de l'état des arbres à cames d'origine:

Les paliers sont en bon état et ne presensent pas d'usure visibles, mais par précaution je préfère m'en assurer.

Afin de reconnairtte les arbres à cames, il suffit de s'assurer que l'arbre à cames dédiés à l'admission, comporte l'encoche en bout d'arbre.

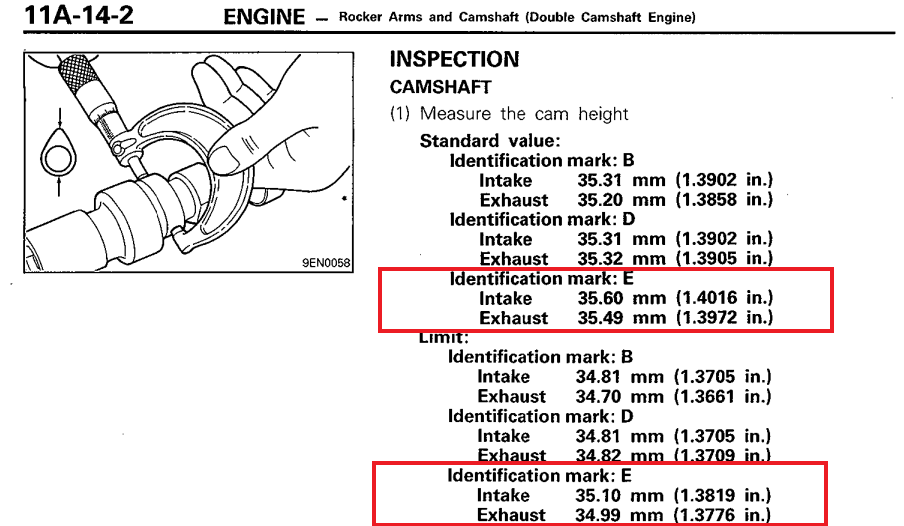

Pour l'arbre à cames d'admission :

- Les paliers sont en bon état, il mesurent tous 25.96 mm de diamètre

- Les lobes sont également en bon état, il mesurent tous 35.53 mm de diamètre, soit dans les spécifications.

Pour l'arbre à cames d'échappement :

- Les paliers sont en bon état, il mesurent tous 25.96 mm de diamètre

- Les lobes sont également en bon état, il mesurent tous 35.39 mm de diamètre, soit dans les spécification.

Nettoyage et coating des arbres à cames d'origine.

Il s'agit des arbres d'origine : ils sont en excellent état, les dimensiosn sont parfaitement dans les valeurs nominales et ne présentent pas de traces d'usures ou de marques quelconques.

Ils sont simplement très gras et recouvert de ce vernis d'huile moteur brun foncé.

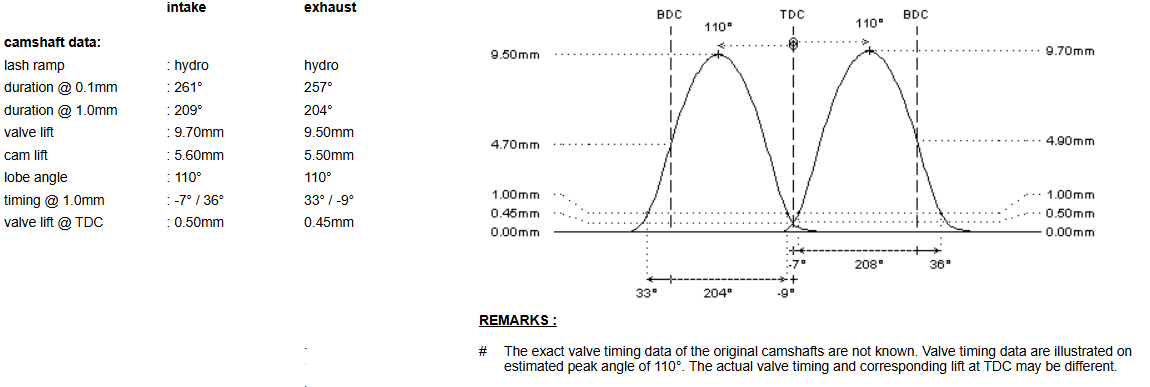

source : CatCams.com

Comme d'habitude avec la préparation des pieces, le travail est long et minutieux, pour assurer un accrchage de qualité du coating.

Je vais opter pour les micro-slick, qui est particulièrement adapté (et conseillé) pour les arbres à cames.

La préparation des pièces suit son chemin habituel : sablage fin avec le bon abrasif et à la bonne pression, et ensuite dégraissage intensif par trempage dans l'acétone pendant 24h.

le sablage est une étapre primordiale : l'idées est de vraiment faire disparaitre toute trace luisance sur les portée et les lobes, afin que le micro-slick Cerakote puisse adhérer sans problèmes. L'abrason de la surface n'est pas un problème, le retrait de matière est négligeable et n'affecte pas les mensurations de la pièce.