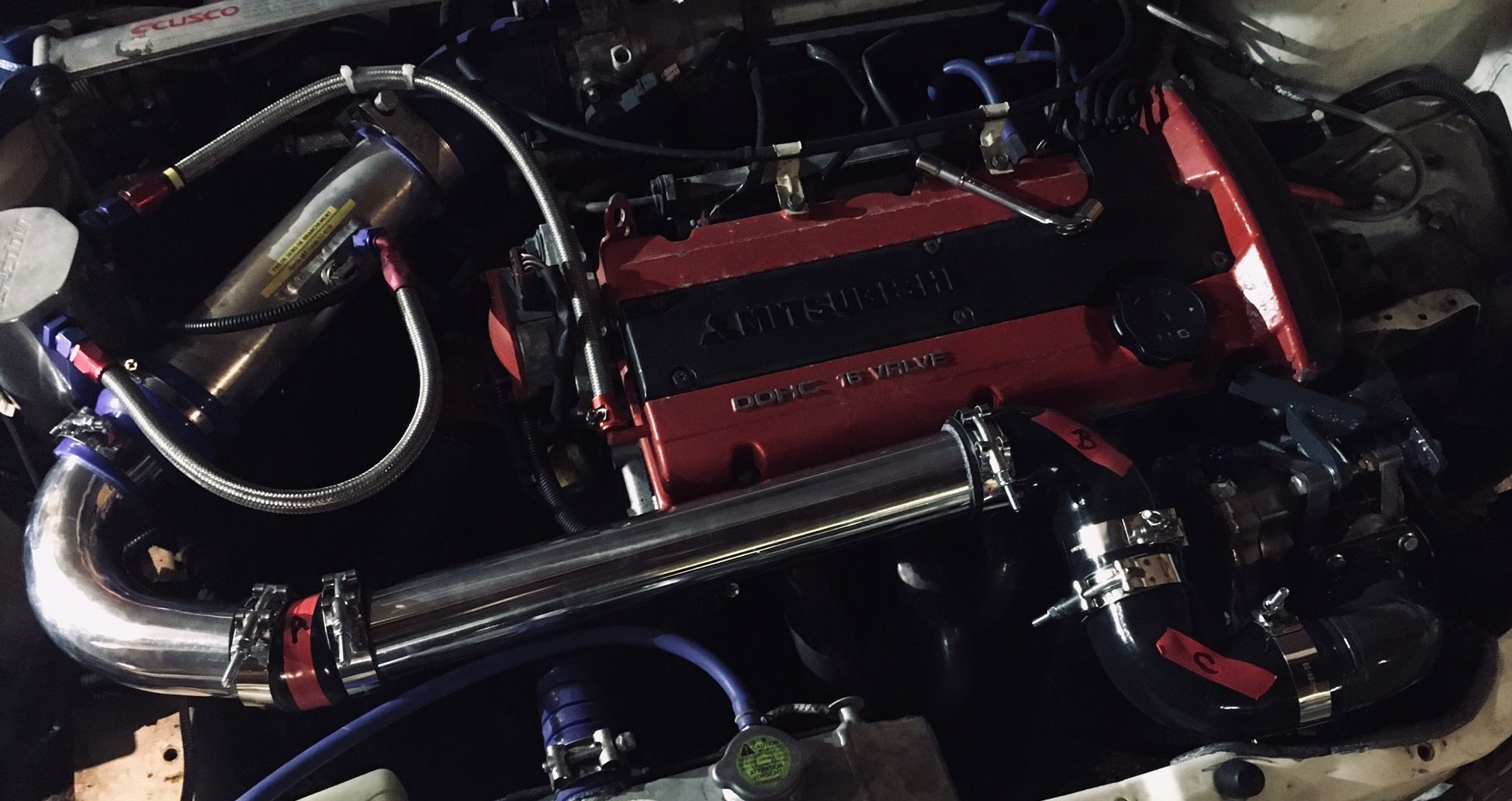

Suralimentation du 4g93 avec un compresseur volumétrique

La réflexion autour de la suralimentation du bloc 4g93 devient alors rapidement une évidence.

La Colt avec son poids plume et ses 140 cv d'origine sont déja bien suffisant pour bien s'amuser, mais dans mon cas, un surplus de puissance est rapidement envisagé...

Afin d'obtenir plus de puissance, rapidement et de façon fiable, la suralimentation est une réponse efficace: dans l'immense majorité des cas, la solution qui parait la plus évidente est la pose d'un turbo.

Dans mon cas, j'ai opté pour une stratégie différente : l'installation d'un compresseur volumétrique. La raison est simple : je ne cherche pas de la puissance haut dans les tours, ni avec une arrivée de celle-ci de façon brutale, mais plutôt un gain notable de couple, et une progressivité de celui-ci dans toute la plage de régime moteur, et surtout en bas.

La pose d'un petit turbo aurait fait l'affaire pour atteindre cet objectif, mais m'obligerait à des modifications importantes : remplacement du collecteur d'admission avec un modèle pour turbo, repiquage du circuit de refroidissement du turbo par huile ou eau sur les circuits existants, gestion du boost, décompression du moteur, etc...

la pose du compresseur est plus simple : une simple courroie l'entraine, et celui-ci souffle directement dans la tubulure d'admission du moteur.

Bien évidement, cette "simplicité" de fonctionnement a un revers : le compresseur entrainé par une courroie sur l'arbre moteur absorbe un petit peu d'énergie de ce dernier, et génère un sifflement en fonctionnement qui peut en déranger certains.

Les étapes :

- Choix du compresseur

- Poulie et courroie

- Galet tendeur de la courroie

- Modification du carter de compresseur

- Contrôle de la température

- Huile

- Support du compresseur et chemin de courroie

- Pipping

- Soupape de recirculation

- Fin du projet avec l'AMR500

Pour mener à bien mon montage, j'ai bien préparé le terrain :

- Libérer un emplacement de courroie sur la double poulie du moteur, en supprimant la pompe de direction assistée (j'ai remplacé la crémaillère de direction hydraulique d'origine par une crémaillère manuelle de colt CJ)

- Utiliser le support d'origine de la pompe hydraulique de pompe de direction assistée pour y fixer le compresseur.

- Libérer de la place dans la baie moteur, en remplaçant le radiateur d'origine, par un modèle moitié moins large, mais 3 fois plus épais : du coup j'ai maintenant un refroidissement moteur plus performant, et qui prends moitié moins de place en largeur : ca tombe bien il m'en faut pour loger le compresseur.

- Supprimer le débitmètre d'origine, incompatible avec une suralimentation, en effectuant une Conversion de MAF en MAP.

Il y a beaucoup de modèles disponibles sur le marché, aussi bien des modèles OEM (Eaton, Aisin, etc...) que des modèles after-market (Jackson, Rotrex, etc...) , l'idée est de choisir un modèle adapté à son utilisation et la cylindrée du moteur.

J'ai arrêté mon choix sur le AMR500 de Aisin, fabriqué au Japon sous licence Wankel.

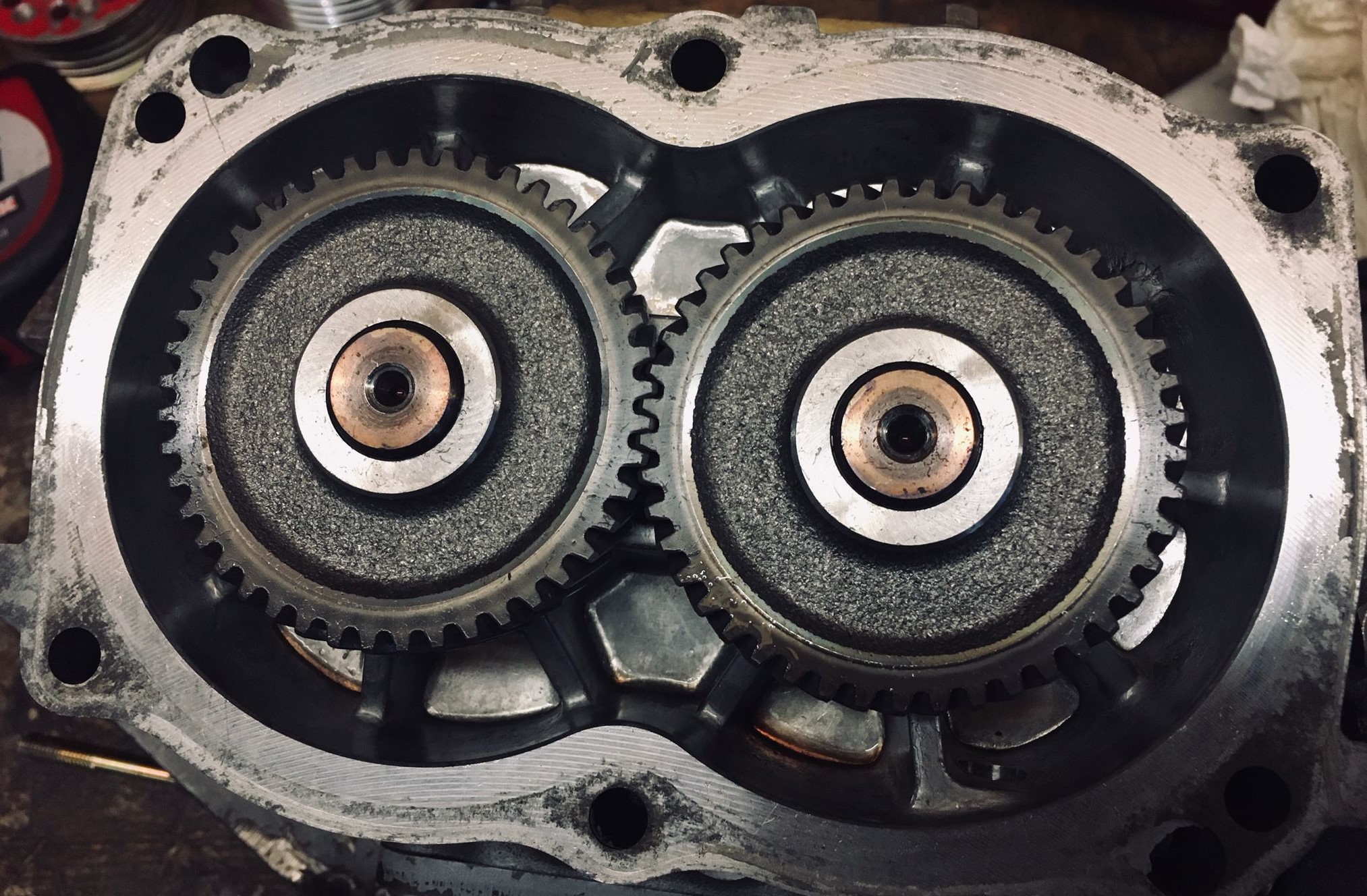

C'est un compresseur volumétrique à lobes (2 lobes) fabriqué au Japon par l'équipementier Aisin. Il équipe d'origine quelques petits véhicules, dont la Subaru Pleo.

Capable de vitesses de rotations très élevées (jusqu'à 16'000 RPM en continu), compact, pouvant fonctionner dans n'importe quel sens et position, il adapté aux moteur de 2.2 litres de cylindrée maximum, et peut délivrer environ 0.6 bars maximum.

Capacité d'huile du carter : 100 ml

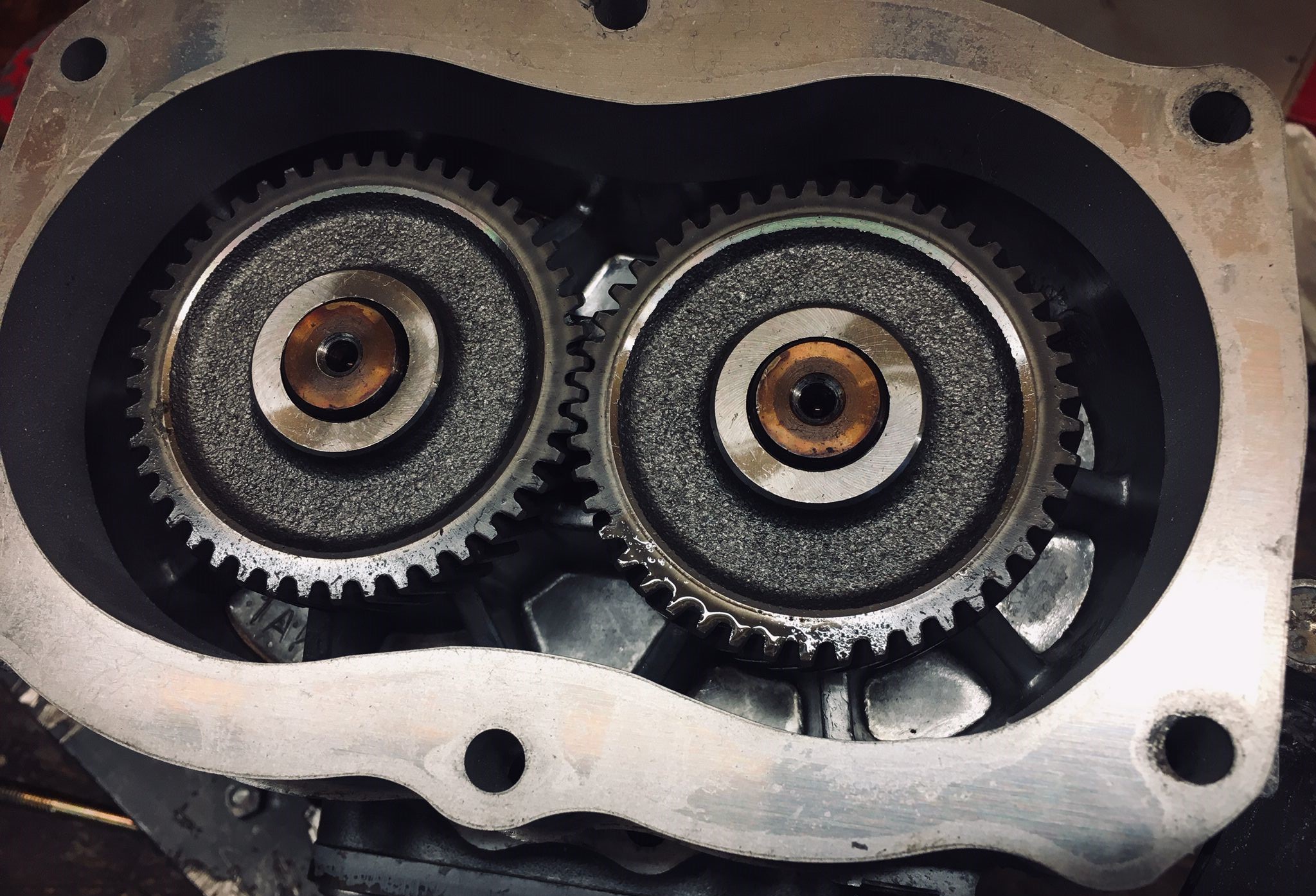

Avec ces deux lobes, l'AMR500 déplace 500cc d'air par rotation.

Pour calculer la pression de suralimentation disponible, la formule est la suivante :

Volume déplacé par le compresseur en CC x Rapport de démultiplication, le tout divisé par le volume déplacé par le moteur (par tour)

Soit, dans le cas du 4g93 (1'834cc de cylindrée), avec la poulie moteur d'origine :

(500 x 2.33) / (1834/2) = 1.27 soit 0.27 bar

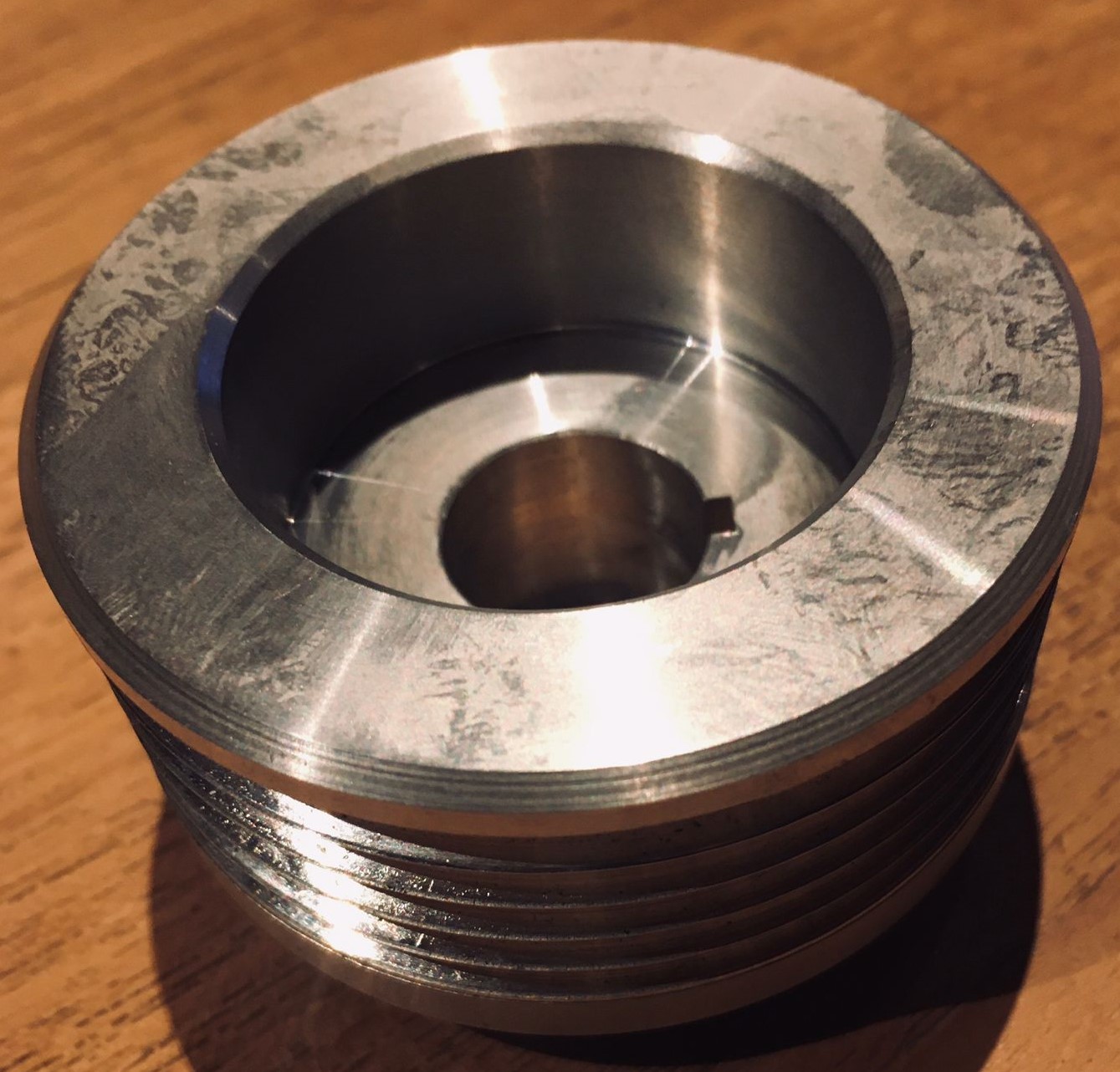

Pour le calcul du rapport de démultiplication, j'ai simplement divisé la taille de la poulie de l'arbre moteur (140 mm) par celle du compresseur (60 mm)

Le calcul de pression n'est pas l'élément déterminant pour le moment, il faut aussi choisir en même temps la bonne taille de poulie pour le compresseur, afin de ne pas dépasser le régime maximum du compresseur en fonction du rapport de démultiplication.

Avec un rapport de 2.33, si mon moteur tourne à 6'000 RPM, ma poulie de compresseur tournera 2.33 fois plus vite soit 13'980 RPM.

Avec ce rapport de 2.33 et un régime max de 16'000 RPM pour le compresseur, je ne doit donc pas dépasser un régime moteur de 7'000 RPM, dans ce cas, mon compresseur aura atteint son régime max également, à 16'310 RPM.

Utiliser d'abord une poulie de compresseur de 60mm, est donc un bon moyen de réaliser des essais de réglages et de fonctionnement sans tout casser, et ensuite opter pour une poulie de compresseur plus petite, afin de faire baisser le régime max, et en même temps augmenter la pression de boost.

Autre avantage, on ne dépassant pas les 0.3 bars pour le moment, la pose d'un intercooler est superflu, ce sera plus simple pour réaliser le piping et procéder aux essais et réglages.

La monte d'origine du compresseur est avec une poulie acier à simple gorge trapézoïdale, d'environ 70-80 mm de diamètre.

La poulie moteur étant une poulie à 5 gorges, il faut donc remplacer celle du compresseur, par une 5PK de 60 mm de diamètre.

Elle sont disponibles en aluminium , chez le préparateur Australien Joe Blow.

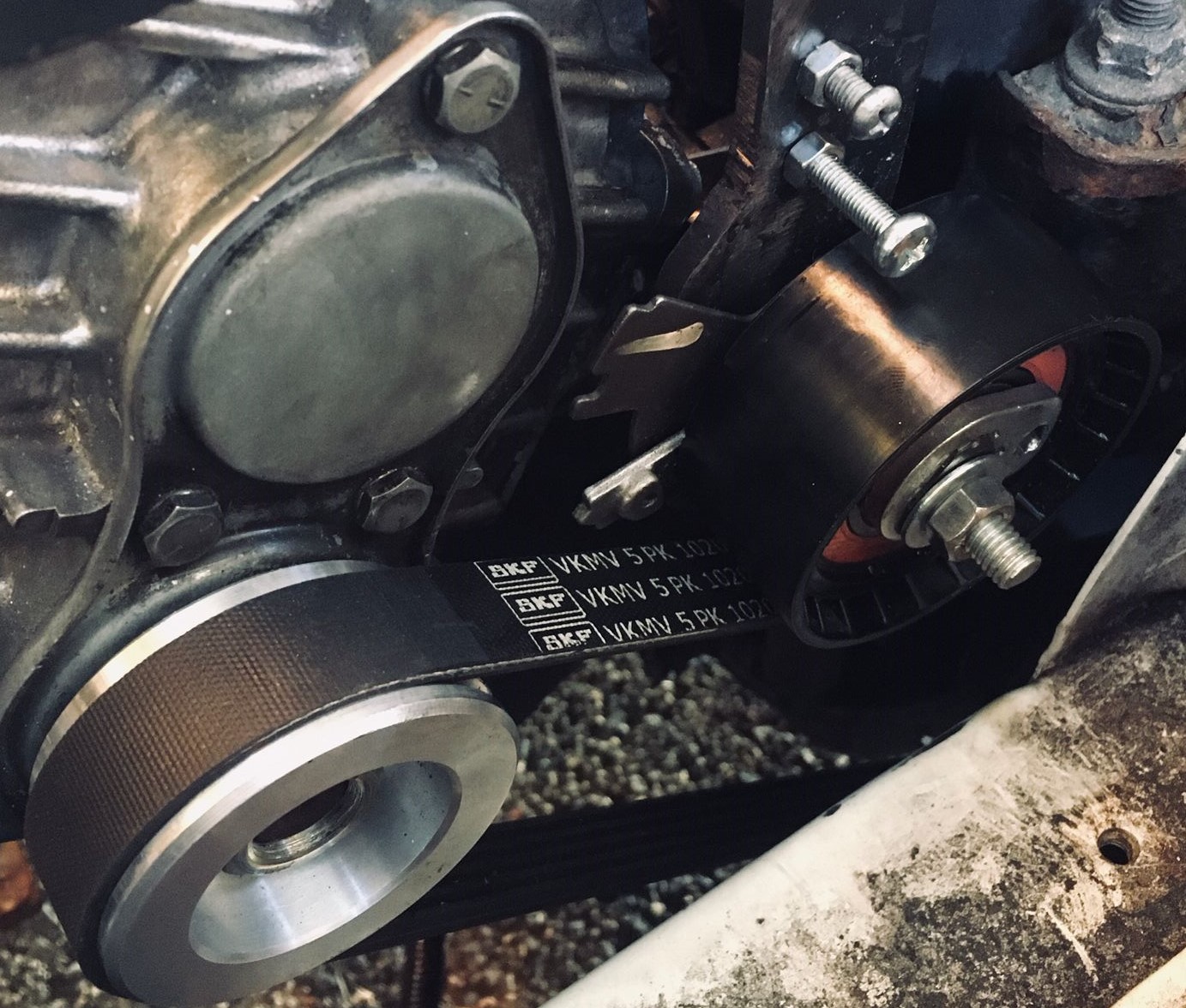

Pour la courroie une simple courroie d'accessoires en 5PK, de la bonne longueur fait l'affaire : 5PK1035

|

|

Galet tendeur de la courroie :

J'ai opté pour un montage simple, et facile à régler, avec une pièce pouvant être remplacée rapidement et facilement.

Le galet tendeur est un modèle SNR installé en monte OEM sur les véhicules Peugeot, pour tendre la courroie de distribution.

Le système est ultra simple : une poulie en plastique est entrainée par un roulement monté sur un excentrique. Afin de faire varier la tension que la poulie applique sur la courroie, il suffit de tourner la platine du roulement avec une simple clé imbus, ce qui va faire monter ou descendre la poulie sur son axe.

Cerise sur le gâteau : un index monté sur l'excentrique, permet de visualiser le réglage, et éventuellement faire un crantage de repères.

|

Spécifications : Numéro de pièce fabricant : GT359.23 (SNR) |

|

|

|

|

|

Sur les photos ci-dessus, le galet tendeur (en montage blanc) est clairement visible. Au dessus de lui, la vis M5 servira de point d'arrêt de la butée du ressort, et permettra une tension constante automatique. La plus petite vis au dessus, sera retirée, elle avait servi de point de repère lors de la création du support. |

|

Quelques modifications du compresseur :

Lors de fabrication de la platine de fixation du compresseur, j'ai bêtement cassé le capot de visite du carter.

Il est illusoire d'essayer de le réparer, il est fait dans un alliage d'aluminium, qui ne permet pas une soudure de réparation (la matière fond mais ne se lie pas en soudure aluminium)

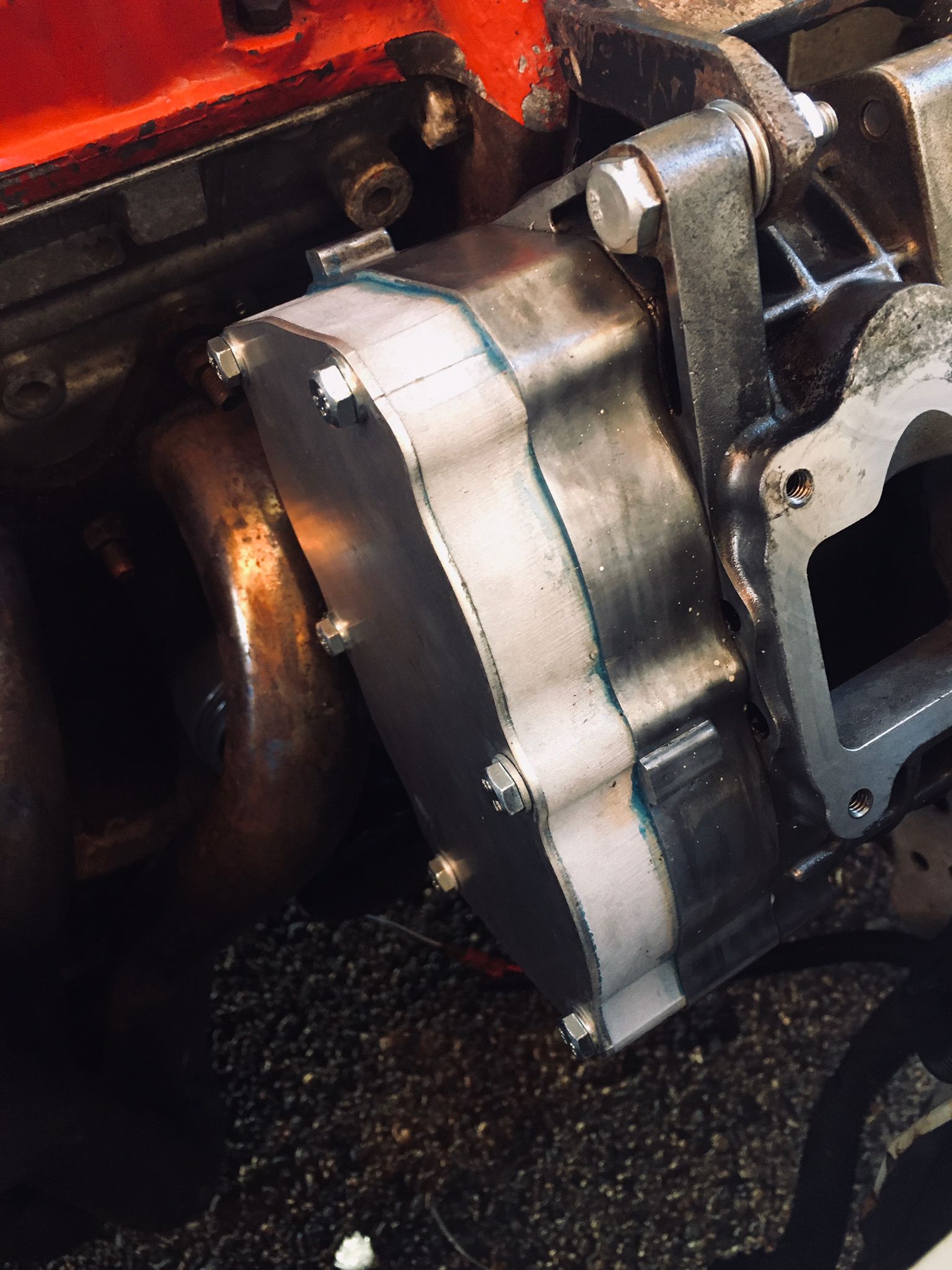

J'ai donc fait un nouveau capot de carter en 2 parties dans de l'aluminium découpé au laser : une entretoise de 20 mm d'épaisseur afin de laisser la place aux pignons des lobes, et bien sur une plaque de fermeture en aluminium de 2 mm.

Fichier de découpe ici

Bien évidement les boulons d'origine sont trop courts et doivent êtres remplacés.

6 boulons de M6 x 60 font parfaitement l'affaire.

Fixation du compresseur et chemin de la courroie

Les points d'ancrage, et le support de l'ancienne pompe de direction assistée sont ré-utilisés.

|

|

|

Il y a de la place pour tout ce petit monde, ca passe juste un peu partout, mais globalement ca va, rien ne touche.

Par contre mauvaise surprise mon carter modifié du compresseur n'est pas étanche et l'huile suinte.

Le coupable est la plaque fine de couverture du carter, avec les vibrations et les contraintes mécaniques, le joint n'est pas assez efficace.

Je vais donc directement la faire souder sur l'entretoise, le problème sera résolu.

Quelques vidéos du compresseur en fonctionnement (régime ralenti) avec un montage à blanc et l'ébauche de mon support.

Tout est monté à vide, et bien sur avec l'entrée et sortie du compresseur à l'air...

Pipping

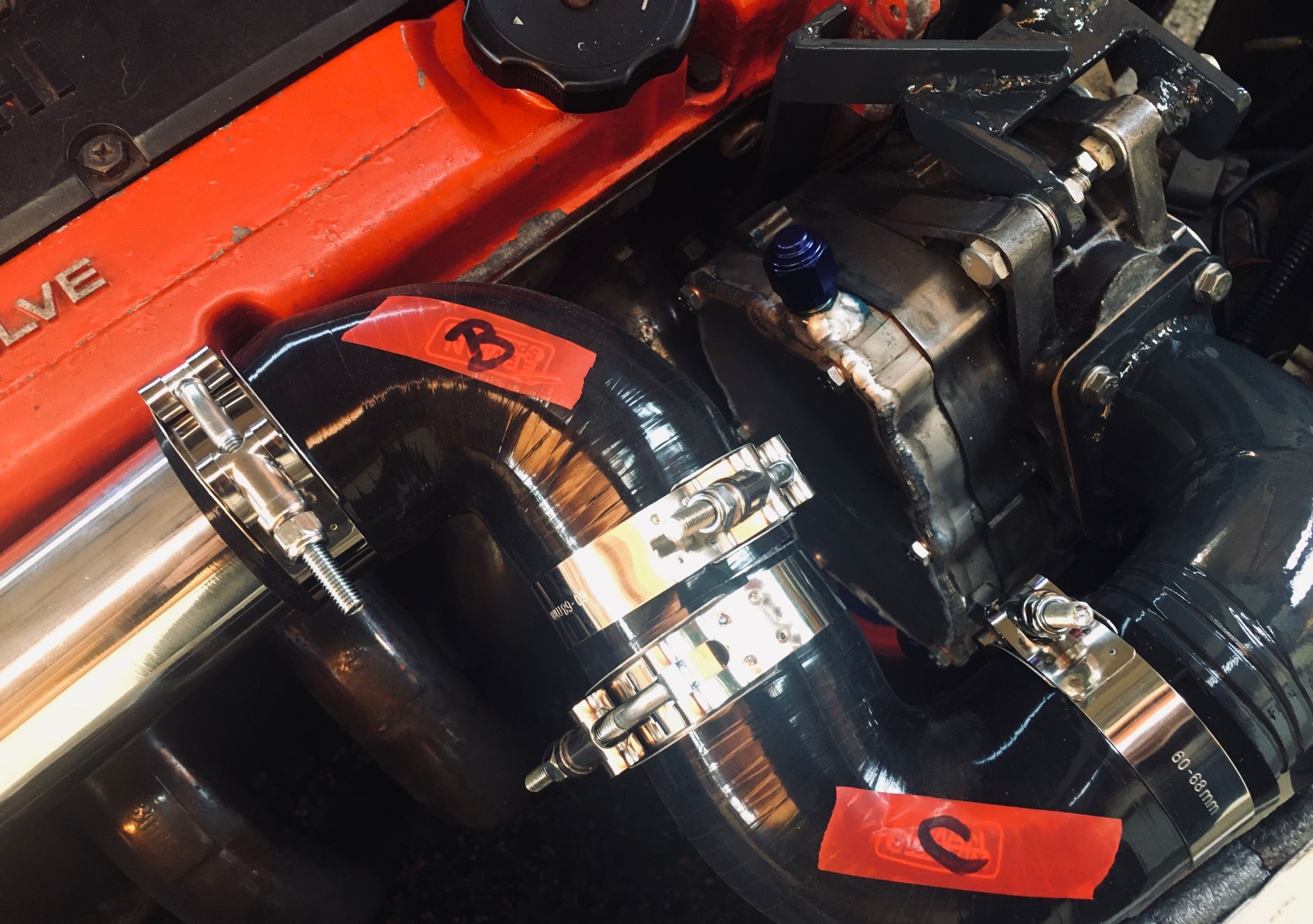

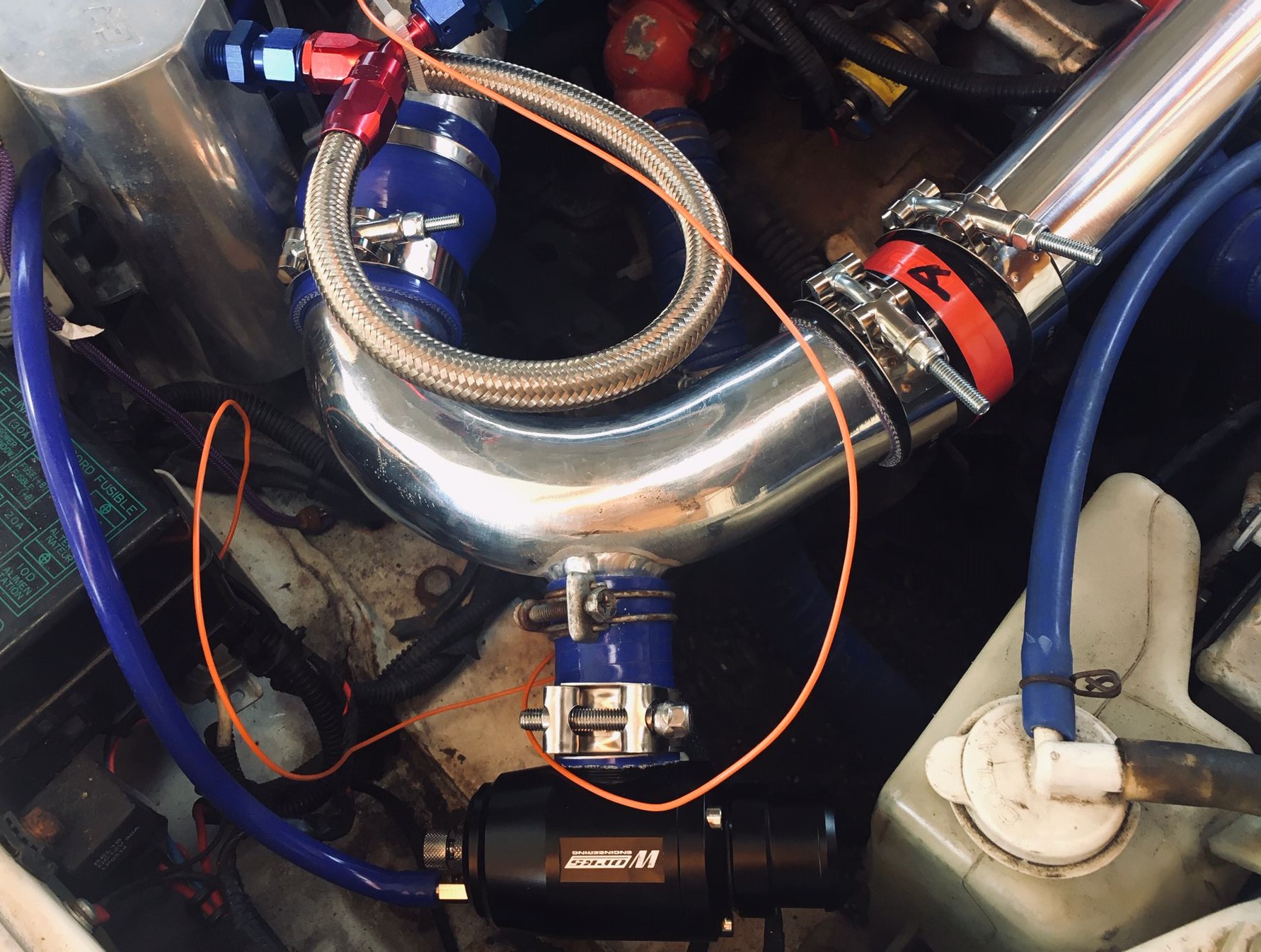

Tout est réalisé avec de la tubulure/durite en 60 mm de diamètre

Bien sur les connections de tubulures d'origine du AM500 ne sont pas utilisables (ce sont des tubes de petites dimensions), il faut donc faire découper ou acheter des flanges avec une découpe d'entrée et sortie la plus grande possible : des diamètres de 50 mm sont très faciles à trouver sur Internet, ou chez des vendeurs spécialisés : the Dub Shop aux USA est un bon exemple, ou Joe Blow en Australie, avec plus de choix.

Le pipping n'est pas simple, c'est même la partie la plus délicate du montage.

Ne vous y aventurez que si vous avez le matériel nécessaire pour découper et souder les tubes proprement.

Du fait de sa configuration, l'aspiration du compresseur se fait par l'arrière, et le refoulement par le devant.

La principale difficulté est le tube d'admission : il est d'une dimensions généreuse (60 mm de diamètre) et doit être logé entre le compresseur et le moteur, dans un angle pas pratique : il faut donc être sans pitié avec la meuleuse, afin de donner un angle de courbure maximal à un coude acier, qui sera soudé sur le flange d'admission.

Ensuite, souder à ce même tube avec un angle extrême, un deuxième coude dans le sens opposé, afin d'offrir une entrée droite, à la verticale du compresseur. Tout passe fin, le plus important est de laisser 2-3 mm de jeu, pour que rien ne touche.

|

Sur la photo ci-dessus, le tube d'entrée qui dépasse sous le compresseur, et clairement visible. |

Pour le pipping de sortie, c'est plus simple (quoique), l'accès étant plus dégagé, il est plus simple de réaliser un coude propre pour évacuer l'air du compresseur.

Le coup de meuleuse est cependant encore indispensable, afin d'enlever quelques centimètres de tôle, et permettre un bon dégagement du coude, afin de lui fixer plus tard une durite silicone.

Encore une fois, j'ai creusé 3 rainures pour offrir du grip au collier de serrage (pas visible sur cette photo)

|

La position de sortie est parfaite : directement alignée avec le moteur, la construction du pipping final sera plus simple. Pour le pipping je suis finalement revenu sur ma décision : je n'ai pas trouvé d'intercooler de la bonne taille avec des entrées et sorties en 60mm, je n'ai pas non plus envie de multiplier les raccords silicones de réductions dans tous les sens. Afin de fiabiliser et simplifier le montage, je passe tout en 57 mm de diamètre, les valeurs imposées par l'intercooler. |

|

|

|

Encore une petit modification qui n'étais pas prévue: avec la forte courbure interne du tube d'admission du compresseur, un des 4 boulons de fixation de la tubulure est impossible à placer, il faut donc utiliser un autre moyen : j'installe une tige filetée : un écrou passe juste dans l'espace de la courbure et remplacera le boulon d'origine.

|

|

La préparation des tubes aciers est terminée : après un bon dégraissage et nettoyage, j'ai vaporisé 2 couches d'epoxy Brunox en couche d'apprêt antirouille, et enfin 2 couches de peintures anthracite 2K. Le rendu est plutôt bon, tout est bien lisse, et surtout bien protégé. |

|

|

Le travail de piping n'est pas simple, il faut pouvoir se faufiler depuis la sortie du compresseur pour aller se brancher à l'admission.

Pour l'instant, je n'installe pas l'intercooler, ce n'est pas une priorité, il faut déja m'assurer que tout fonctionne correctement. Une fois cette étape franchie, je m'occuperais de faire un piping propre et fiable avec un minimum de raccord, et surtout la pose de l'intercooler.

|

|

|

|

Il faut encore installer un élément important : la soupape de décharge.

La soupape de recirculation :

Elle sera mise en place dans le coude, après le raccord A. Je fait donc souder un raccord de 34mm de diamètre sur le coude en aluminium, afin d'y fixer l'admission de la dump valve.

Le raccordement de la durite de dépression se fera avec un T sur la durite branchée au corps d'admission.

|

Le pipping n'est pas simple : il faut faire passer la tubulure d'admission sous le véhicule afin de pouvoir installer le filtre à air conique derrière le phare avant gauche.

A grand coups de raccords, colliers et coudes, tout fini par rentrer.

Au démarrage tout se passe bien, hormis le bruit insupportable de la dump valve qui recrache au ralenti un sifflement aigu très désagréable.

Elle dispose d'un réglage à l'arrière, mais il ne semble pas très efficace, elle semble ouverte à moitié, et agit comme un sifflet géant..

Bref, un remplacement s'impose, et surtout, installer un raccord en T sur la tubulure d'admission en amont du compresseur, afin d'y renvoyer ce que crache la dump...

Mais voila...

Hélas, un évènement majeur va mettre un point final au projet avec l'AMR500...

Depuis le début des essais, j'étais ennuyé avec le bruit infernal que fait le compresseur. Le fait de changer la soupape de recirculation par une moins bruyante avait bien soulagé le phénomène, mais le compresseur lui même faisait un bruit de rotation anormalement élevé. De plus un suintement important de l'huile du carter dans le corps du compresseur trahissait des bagues d'étanchéité fatiguées....

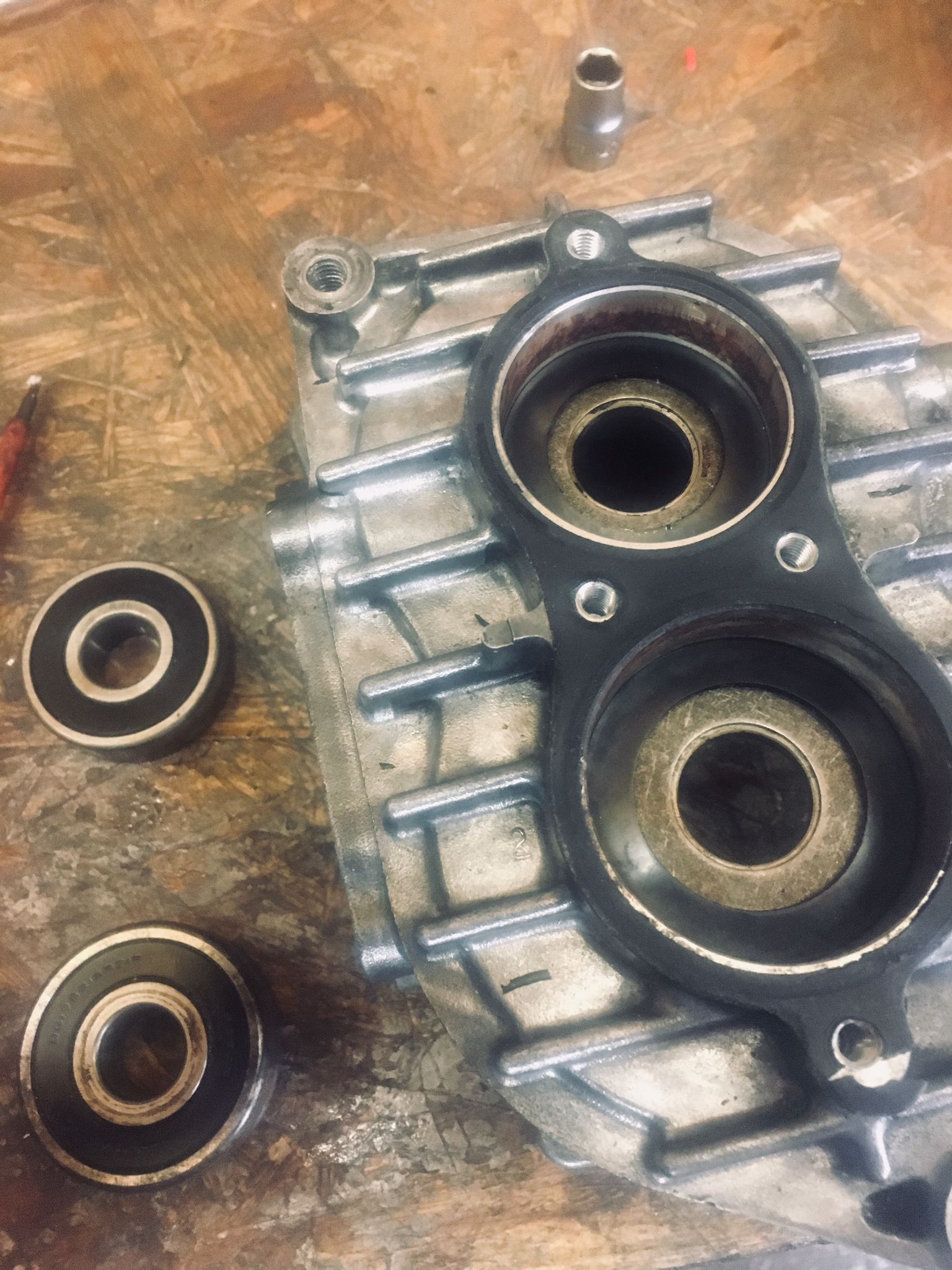

Un service complet s'impose donc : sans doute un ou deux roulements fatigués et des joints spi à remplacer...

Bref, je décide donc de démonter le tout afin de remettre l'AMR500 à neuf. Hélas les choses ne se passent pas comme prévu: un axe d'un des rotors refuse de coopérer avec la presse hydraulique, et le verdict est sans appel : c'est la gorge du roulement dans le carter qui casse.

Le tout étant en alliage d'aluminium, c'est donc irréparable...Bonne nouvelle dans mon malheur : un roulement est sérieusement fatigué, et les deux joints spis ne sont plus étanches...Un des rotors présente également quelques traces d'usures importantes sur un des coins...IL y avait donc des dégats qui péjoraient les performances de l'engin...

Voila donc qui met un point final à l'installation de l'AMR500. IL me faut maintenant continuer ce projet, mais avec un autre compresseur...

La jauge de température est installé dans la console centrale du tableau de bord, à la place d'un des évents de sortie de ventilation.

La jauge de température est installé dans la console centrale du tableau de bord, à la place d'un des évents de sortie de ventilation.